Freiform mit Stehkragen

Beim Kerakoll Forschungszentrum in Sassuolo bei Modena hatten die Planer freie Wahl bei der Gestaltung. Um die organisch geschwungene Dachkonstruktion zu bauen, arbeiteten sie mit erfahrenen Tragwerksplanern zusammen, die eine spektakuläre Holzkonstruktion realisierten.

Seit Frühjahr 2012 ist das Kerakoll „GreenLab“, das neue Forschungszentrum des italienischen Herstellers von bauchemischen Produkten Kerakoll, in Sassuolo bei Modena in Betrieb. In dem Forschungskomplex sind neun Laboratorien für die Entwicklung der sogenannten Green Technology untergebracht. Rund 100 Forscher arbeiten hier. So besteht auch das Bauwerk selbst vollständig aus Materialien und Produkten der hauseigenen „Green Building“-Linie: Die Wände sind zum Beispiel mit Mörteln, Putzen beziehungsweise Wärmedämmputzen auf Basis von NHL-Naturkalk errichtet. Und für die Dachkonstruktion haben die Planer zertifiziertes Holz europäischer Herkunft und zertifizierte Holzfaserdämmplatten verwendet. Laut Planer ist das GreenLab ein Musterbeispiel eines Greebuilding-Gebäudes in Europa.

Entworfen wurde das Zentrum von dem auf Bioarchitektur, Bioklima und erneuerbare Energien spezialisierten Studio Bios Associati in Florenz. Es weist eine vollkommen unregelmäßige Struktur auf, durch die es sich vom Rest des Industriegebietes, in dem es steht, abhebt.

Für die Planung, Herstellung und Montage der komplexen Dachkonstruktion beauftragten die Architekten die Holzbau AG aus Brixen, Südtirol. Die Holzbau-Ingenieure der Rubner-Gruppe meisterten die Umsetzung dank ihrer großen Erfahrung mit anderen ungewöhnlichen Tragwerken.

Freiform als Sinnbild für Technologie und Natur

Bei der organischen Form des GreenLab ließen sich die Architekten von der Natur rund um Sassuolo inspirieren: Das Projekt passt sich zwischen einen Naturpark und der charakteristischen hügelige Landschaft ein und repräsentiert entsprechend der Tradition in dieser Gegend die Geschichte der Hochöfen zur Herstellung von Kalk und Keramik. So ist die asymmetrische Kuppel Sinnbild für Technologie und Natur. Sie sieht aus als wäre sie aus Ton geformt, von Erdgas nach oben gedrückt und perforiert.

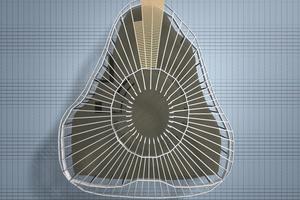

Zur Umsetzung wählten die Architekten eine Freiformfläche mit einer stehkragenartigen Öffnung. Das Gebäude selbst besteht aus Stahlstützen und -trägern, die zum Teil ausgemauert sind, sowie Trapezblechen und Betondecken. Während Position, Art und Abmessungen dieser Bauteile bereits in Plänen definiert waren, musste das Dachtragwerk auf Basis dieser „Unterkonstruktion“ erst noch entwickelt werden. Als Zwangspunkte standen den Tragwerksplanern lediglich die Höhenkoten der Freiform- beziehungsweise der zukünftigen Dachoberfläche zur Verfügung und die Lage der Stahlstützen im Grundriss als Dachauflagerpunkte. Alles dazwischen war frei wählbar.

Geschwungene BS-Holz-Bögen – alles Unikate

Als Grundelement der Konstruktion wählten die Planer BS-Holz-Bögen auf zwei Stützen mit Auskragungen, die sich um ein gemeinsames Zentrum scharen. So ergibt sich ein mittlerer Stützenkreis aus Stahlstützen, von dem aus die geschwungenen BS-Holz-Träger als Kragarm nach oben führen und – in engem Radius aufgewölbt – eine stehkragenartige Öffnung bilden. Die äußeren Stützen folgen einer geschlossenen, aber freien Linie. So haben die Bogenbinder unterschiedliche Spannweiten (min L = 6,0 m, max L = 22,70 m) und damit unterschiedliche Querschnittsabmessungen. Sie haben aber auch unterschiedliche Krümmungen aufgrund der Freiformfläche. Hinzu kommt, dass sie sich von unten nach oben verjüngen. Damit wird jeder Brettsperrholz-Bogenbinder zum Unikat.

Um nicht zu viele Binder im „Stehkragen“ zusammenführen zu müssen, wurde ein Teil im Bereich des mittleren Stützenkreises über Querträger ausgewechselt und biegesteif an ihn angeschlossen. Die „Wechsel“-Träger bilden einen Ring, der sowohl Zug- als auch Druckkräfte aufnimmt.

Auch im Krümmungsbereich des „Stehkragens“ verbinden zweiteilige BS-Holz-Querträger die Bogenbinder untereinander und bilden zusammen einen Druckring, der die Stützkräfte aufnimmt. Um ein geschlossenes Tragsystem zu erhalten, wurden auch die unteren Trägerenden nach demselben Prinzip mit Querträgern zusammengefasst und wirken als Zugring.

Bogenbinder aus zwei Teilen

Im unteren Dachbereich sind die Krümmungsradien groß. Hier konnte man normale, 33 mm dicke Lamellen zur Herstellung der Querschnitte verwenden. Im Stehkragenbereich dagegen sind die Radien so eng, dass die Krümmung der Querschnitte nur mit 10 mm dünnen Lamellen hergestellt werden konnte. Da sich solche Bogenbinder fertigungs-, transport- und montagebedingt nicht am Stück abbinden lassen, bot sich der Übergang zwischen den aus unterschiedlich dicken Lamellen hergestellten Querschnitten als Teilung an: Die Stöße liegen zwischen dem mittleren und oberen Ring. Die beiden Bogenteile wurden vor Ort mit Schlitzblechen und Stabdübeln biegesteif verbunden.

Die Kunst, Querbalken vollflächig aufzulagern

Im Dachflächenbereich zwischen den unteren und mittleren Stahlstützen spannen Querbalken (b/h = 18 cm x 12 cm) im Abstand von 60 cm von Binder zu Binder. Um sie vollflächig und ohne Verkantungen auflegen und vernageln zu können, erhielten alle Trägeroberseiten CNC-gefräste Neigungen, und zwar beidseitig wie ein Satteldach aufgrund der verschiedenen Abgratungen und Kehlen der Dachkonstruktion. Da die Abgratungen nicht konstant verlaufen, variieren auch die Neigungen über die jeweilige Binderlänge hinweg.

So hat jeder Querbalken eine andere Länge und es gibt nur jeweils eine definierte Stelle auf dem Tragwerk, wo er passt. Dass bei der Montage dann jeder an der richtigen Stelle montiert wurde, dafür sorgten Positionspläne und durchnummerierte Querschnitte, die pro Binderfeld im Paket auf die Baustelle geliefert wurden.

Die CAD-Planung und der CNC-Abbund lieferten ein perfektes Ergebnis. Auf der Baustelle passte alles auf den Millimeter zusammen. Und das bei 1773 Unikaten!

Doppelte Diagonalschalung mit Dämmung drauf

Auf das so hergestellte Traggerüst der Freiformfläche wurde schließlich noch eine doppelte, kreuzweise versetzte Diagonalschalung aufgebracht – im Dachflächenbereich zwischen den End- und Mittelauflagerstützen auf die Querbalken, im Bereich zwischen dem mittleren Ring und dem Rand des Stehkragens direkt auf die Bogenbinder.

Die Schalung ist über den Bindern gestoßen, da die Architekten die Holzkonstruktion innen sichtbar ließen und so die Stöße der Schalung nicht zu sehen sind. Sie wirkt als konstruktive, stabilisierende Schale und fixiert die Querbalken gegen Kippen. Die Konstruktion bildet ein geschlossenes Raumtragwerk. Alle BS-Binder wurden aus optischen Gründen weiß lasiert.

Auf die doppelte Diagonalschalung folgen eine Dampfsperre und darauf Konstruktionshölzer als Unterkonstruktion, die zum Teil aus einzelnen Brettlamellen besteht, die sich über die gekrümmte Dachfläche biegen ließen. Diese Unterkonstruktion wurde vollständig mit Holzfaserdämmstoff ausgefüllt und mit 25 mm dicken Streifen aus kleinformatigen Sperrholzplatten bekleidet. Andere Platten hätten sich nicht über die gewölbte Fläche biegen lassen.

Dacheindeckung mit doppelter Abdichtung

Auf die Sperrholzschalung folgt eine 3 bis 4 mm dicke, sehr elastische beige Dachabdichtung aus der Produktreihe von Kerakoll, die flüssig aufgetragen wurde. Als Dacheindeckung wurden weiße, auf Netzen aufgebrachte Mosaikfliesen aufgeklebt. Der dazu verwendete Kleber wirkt als zweite Abdichtungsebene. Eine bituminöse Bahn mit einem roten Vlies diente auf der Sperrholzschale als temporärer Witterungsschutz. Sie wurde parallel mit der Herstellung der Dachabdichtung nach und nach wieder abgenommen.

Zuletzt wurden noch Tageslicht-Röhren in die Dachfläche eingebaut. Diese Oberlichter leiten Tageslicht über Spiegel ins Gebäudeinnere. Die Öffnung des Stehkragens schließt ein großes ellipsenförmiges Dachfenster und gibt den Blick in den Himmel frei.

Angesichts der Komplexität des Bauwerkes, die regelmäßige Wartungs- und Überwachungszyklen zur Überprüfung des Zustandes der Dachhaut notwendig macht, wurde letztlich noch ein komplettes Absturzsicherungssystem für das 2700 m² große Dach entwickelt. Sein höchster Punkt liegt in 23,75 m.

Autorin

Susanne Jacob-Freitag ist Bauingenieurin und freie Journalistin. Sie berichtet vor allem über Themen aus dem Holzbaubereich.

Jeder Brettsperrholz-Bogenbinder ist ein Unikat und es gibt 1773 davon

Info-Kasten: Nur mit Statikprogramm und 3D-CAD realisierbar

Zur Erfassung dieses komplexen Raumtragwerks und der sich gegenseitig beeinflussenden Faktoren wie zum Beispiel die Nachgiebigkeit der Verbindungsmittel, müssen solche Konstruktionen computergestützt berechnet werden. Denn sobald der Planer die Steifigkeit eines Anschlusses durch die Wahl des Verbindungsmittels verändert, hat das eine Kettenreaktion im Hinblick auf die Lastverteilung im Tragwerk zur Folge. Damit alle Einflussfaktoren Berücksichtigung finden, nutzten die Tragwerksplaner das Statikprogramm RSTAB.

Gleichzeitig wäre die komplexe Geometrie des Dachtragwerks ohne 3D-CAD nicht realisierbar. Die Planer entwickelten daher ein exaktes 3D-Computermodell samt allen Ausfräsungen für die Stahlanschlussteile und Verbindungsmittel. Es bildete die Grundlage für die CNC-Bearbeitung aller Holzbauteile.

Bautafel (Auswahl)

Objekt Forschungszentrum Kerakoll in Sassuolo

(Modena, Italien)

Bauherr Kerakoll SpA, Sassuolo (Modena, Italien

Architekten Studio Bios Associati, Florenz (Italien), Arch. Barbara Bonadies und Ing. Francesco Marinelli

Tragwerks- und CAD-Werkstattplanung, Holzbau

Holzbau AG, Rubner-Gruppe, Brixen (Südtirol, Italien)

CAD-Programm bocad (www.bocad.com)

Tageslichtröhren Solarspot International Srl

Baukosten 14 Mio. Euro