Abgetreppt Trockenbaukuppel für die neue Synagoge in Bochum

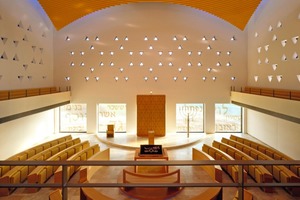

Eine beeindruckende Kuppel prägt die nach Plänen des Kölner Architekten Prof. Peter Schmitz erbaute neue Synagoge in Bochum. Umgesetzt haben die Mitarbeiter der Mänz + Krauss Ausbau GmbH aus Berlin die abgetreppte Kuppel mit glasfaserverstärkten Elementen aus dem Formenbau (LaArt von Lafarge). Die mit 7 kg/m² außerordentlich leichten Teile reduzieren das Abhänggewicht und den Abhängeaufwand auf ein Minimum. Werkseitig integrierte Metallschienen machen sogar eine Unterkonstruktion überflüssig.

In Bochum, Hattingen und Herne gibt es inzwischen wieder eine lebendige jüdische Gemeinde. Deren langjähriger Traum von einem eigenen Zentrum hatte sich Ende 2007 endlich erfüllt. Gut zwei Jahre nach der Grundsteinlegung fand am 16. Dezember 2007 die Einweihung statt. Die neue Synagoge ist als Stätte der Begegnung konzipiert. „Sie soll eine Brücke sein zwischen den verschiedenen Religionen“, so der Vorsitzende der jüdischen Gemeinde. Zudem soll sie den unterschiedlichen Anforderungen älterer und jüngerer Mitglieder gerecht werden.

Kubus mit Davidstern

Den von der Stadt Bochum durchgeführten Architektenwettbewerb entschied der Kölner Architekt Prof. Peter Schmitz für sich. Sein Entwurf für das 4300 m2 große Grundstück wusste durch maßvolle Repräsentanz, hohe Funktionalität und gelungene städtebauliche Integration zu überzeugen. Um einen Kontrast zu den weichen Formen des benachbarten Planetariums zu schaffen, wählte er ein scharfkantiges Profil für den dreigliedrigen Bau.

Der Davidstern als reliefartiges Fassadenornament bildet im Innenraum des Synagogensaals einen umlaufenden Wandfries. Darüber schwebt eine goldgelbe Kuppel, die sich durch eine Lichtfuge von den Wänden absetzt. Ursprünglich war ein Baldachin vorgesehen. Die Kuppelform entspringt dem Wunsch der Gemeinde nach Feierlichkeit und Erhabenheit dieses zentralen Raums, in dem vor allem die Gottesdienste stattfinden.

Konzept für die Kuppel

Der quadratische Saal der neuen Synagoge in Bochum hat eine Größe von 17 x 17 m. Die abgetreppte Kuppel befindet sich in einer stattlichen Höhe von etwa 12 m. „Wir hatten verschiedene Gestaltungsvarianten und Materialien ins Auge gefasst: von einer glatten Kuppel über Holz bis hin zu Kupfer“, erklärt Thomm Riese von Schmitz Architekten. „Holz wäre sehr schwer gewesen, Kupfer sehr teuer. Eine abgetreppte Variante ist mal was anderes. Die Faltung der Fläche in horizontale und vertikale Stufen strahlt zudem Leichtigkeit aus. Umgesetzt haben wir sie letztlich mit vorgefertigten Gipselementen. Die versprachen die meisten Vorteile – sowohl in Bezug auf Gewicht und Maßgenauigkeit, als auch in Bezug auf den Kosten- und Zeitaufwand“, erläutert Thomm Riese von Schmitz Architekten weiter.

Geringer Montageaufwand

Eine abgetreppte Kuppel lässt sich sowohl mit „klassischen“ Formteilen als auch mit Formteilen aus dem Formenbau realisieren. Den Ausschlag für die zweite Variante gab die Unterkonstruktion. Oder besser: „Die nicht vorhandene Unterkonstruktion“, erklärt Udo Struensee, Technischer Berater bei Lafarge Gips: „Wir haben zunächst eine Negativform erstellt. Hierin gießt man die Elemente aus gipsdurchtränkten Glasfasern. Bei diesem Verfahren gibt es keine Beschränkungen für Form und Größe. Das Ergebnis ist LaArt. In diese glasfaserverstärkten, vorgefertigten Formteile beziehungsweise Elemente haben wir bereits werkseitig Metallschienen zur Abhängung integriert.“ Um ein Teil an der Decke zu befestigen, genügten vier Abhänger. In erster Linie liegt das am außergewöhnlich niedrigen Flächengewicht der Formteile von nur etwa 7 kg/m². Das geringe Gewicht war auch für den die Handwerker ein entscheidender Grund für das Produkt: „Einschließlich Unterdecke durften wir nur 35 kg pro m2 in die Oberdecke einleiten“, erläutert Lars Vollert von der Mänz + Krauss Ausbau GmbH.

Fertigungstechnisch hat Lafarge Gips die riesige Kuppel mit ihren etwa 15 m Durchmesser in Ringe aufgegliedert. Für jeden Ring wurde eine eigene Form erstellt. Die Ringe selbst bestehen wiederum aus einzelnen Segmenten. Je weiter am Rand ein Ring liegt, desto größer ist die Zahl seiner Segmente: Während der Innenkreis aus 12 Einzelteilen besteht, sind es beim zweiten 16, beim dritten 24, beim vierten 32. Hieran schließen sich die Ecken an, so dass die weiteren Ringsegmente nur noch 20, 10, 8 beziehungsweise 4 Einzelteile zählen. Die insgesamt 126 Teile sind so konzipiert, dass eine gute Transportfähigkeit und ein optimales Handling gegeben war. Für die Trockenbauer war an Hand eines Planes ersichtlich, welches Segment wohin gehört – für jeden Ring gab es einen eigenen Plan.

Der Zeitbedarf für das Montieren dieser Ringe hing nicht nur von der Anzahl der Teile ab. Die Montage des Innenkreises dauerte im Verhältnis am längsten: Hier lag die Herausforderung zunächst darin, den exakten Mittelpunkt zu übertragen. Mittelpunkt des Raumes ist eine Lichtkuppel. Diesen Mittelpunkt konnte man wegen des Baugerüsts nicht auf den Boden lasern. Deshalb war von den Trockenbauern sorgfältiges Ausloten über verschiedene Hilfskonstruktionen gefordert. Das exakte Justieren der Kuppel gelang mit Hilfe von Spannzügen, Drähten und Ösen: „Das Ausrichten hat natürlich Zeit gekostet, ebenso wie das Bohren der Löcher für die Abhängung. Die haben wir selbst vor Ort in die Metallschienen gebohrt, passend zu den Abhängepunkten. Das war einfach flexibler. Mit jedem Ring hatten wir den Bogen besser raus und es ging immer schneller“, schildert Vollert. Die Elemente greifen sowohl den Radius der Kuppel als auch die abgetreppte Form auf. Der Formenbau garantiert bei wiederkehrenden Elementen eine absolut identische und exakte Qualität. In diesem Fall waren genau 14,3 cm hohe Stufen gefordert. Diese Maßhaltigkeit lässt sich mit den Formteilen problemlos erreichen.

Weniger Spachteln dank großer Formteile

Das geringe Flächengewicht hat einen weiteren Vorteil: Es ermöglicht sehr große Segmente. In Bochum messen die Einzelteile immerhin bis zu 1,80 x 2,01 m. Diese rund 3,60 m2 großen Teile verringern den Spachtelbedarf erheblich. Die Beleuchtungssituation erschwert eine perfekte Oberflächengestaltung: Lichtvouten betonen die Kuppel, von oben wird sie zusätzlich mit Spots angestrahlt. Dieses Licht breitet sich in der Kuppelfläche zwangsläufig gleichmäßig als Streiflicht aus. Gefordert war daher eine glatte Fläche ohne Ansätze oder Fugenabzeichnungen, die einer gleichmäßigen Ausleuchtung standhält. Deshalb musste die Oberflächengüte Q4 entsprechen, was mit den Formteilen gewährleistet ist: Die Elemente sind werkseitig bereits oberflächenfertig. Gespachtelt werden mussten nur noch die mit Abflachungen versehenen Fugen. Das hat den Aufwand weiter reduziert und zugleich die Oberflächengestaltung perfektioniert. Als Finish genügte daher ein goldfarbener Anstrich.

Architekt Thomm Riese urteilt: „Das hat gut funktioniert mit den glasfaserverstärkten Elementen. Die waren in nur 14 Tagen montiert.“ Trockenbauer Lars Voller ergänzt: „Die Arbeit geht viel schneller voran und ist sauberer als mit normalen Formteile.“