Alles im Blick

Neubau eines Sprungrichterturms an der Mühlenkopfschanze

Wegen der zu erwartenden hohen Feuchtigkeitsbelastungen durch Kondenswasser führten die Handwerker die Konstruktion des Sprungrichterturms an der Mühlenkopfschanze, einer Skisprungschanze im hessischen Willingen, mit zementgebundenen Leichtbetonplatten aus.

Einmal im Jahr schlägt ihre große Stunde. Dann versammelt sich die Weltklasse-Elite der Skispringer an der Mühlenkopfschanze im hessischen Willingen zum FIS Skisprung Weltcup. Nachdem nun der neue Sprungrichterturm in Betrieb genommen werden konnte, sind auch die Bedingungen für die Kampfrichter nach dem Umbau der Schanze wieder ausgezeichnet und erfüllen die Anforderungen der FIS (Fédération Internationale de Ski). Im Gegensatz zum alten Turm, der nicht mehr optimal zur neuen Schanze positioniert war, kann nun eine bestmögliche Beurteilung der Teilnehmer gewährleistet werden. Den Sprungrichtern und der Jury stehen zudem bequeme und vor allem geheizte Einzelräume zur Verfügung.

Nicht zuletzt wegen der Form eines umgedrehten „L“ zieht der Entwurf der Darmstädter Architekten Pahl + Weber-Pahl die Blicke auf sich. Auch wegen des mit einer Neigung von 38° sehr steilen Hangs erforderte der Bau des auffälligen Entwurfs hohes technisches Können. Drei Streifenfundamente mit neun Erdankern, die 10 m tief in den Berg gebohrt wurden, waren nötig, um das 17 m hohe Gebäude zu sichern. Die 8 m große Auskragung ruht zudem auf zwei Stützen.

Wasserbeständige Konstruktion

Basis der Konstruktion ist ein Betonsockel, auf dem eine Stahlskelett-Konstruktion aufbaut. Die einzelnen Gefache der Konstruktion sollten in Trockenbauweise geschlossen werden. Dabei war ein Baustoff gefragt, der vor allem hohe Feuchtigkeitsbelastungen aushält. Da die Räumlichkeiten für die Austragung des Wettbewerbs einmal im Jahr von Temperaturen, die um den Gefrierpunkt liegen, auf etwa 22 Grad Celsius erwärmt werden, muss man damit rechnen, dass Feuchtigkeit durch Kondensation in die Konstruktion eindringt. „Wir wollten hier ganz auf Nummer sicher gehen und haben ein Material gesucht, das wasserbeständig ist. Unser Eindruck ist, dass zementgebundene Leichtbetonplatten in dieser Situation die besten Voraussetzungen liefern, erklärt Bauingenieur Volkmar Hirsch, Sportwart des Ski-Clubs Willingen. Die Wahl fiel auf Fermacell Powerpanel H2O. Die beidseitig mit einem alkaliresistenten Glasfasergewebe armierten Platten mit Sandwichstruktur sind diffusionsfähig (Wasserdampfdiffusionswiderstandszahl

µ = 56), Schimmelpilz resistent und vor allem widerstandsfähig gegen Wasser. Eine große Stabilität ermöglicht hoch belastbare Konstruktionen.

Vor Ort wurden die Platten als Vorsatzschale auf einer Unterkonstruktion aus Profilen mit Feuchtraumgeeignetem Korrosionsschutz nach DIN EN 13 964

(75 mm) und 60 mm Wärmedämmung der WLG 035 montiert. Zwischen der inneren Beplankung mit Leichtbetonplatten und der Wärmedämmung ordneten die Handwerker außerdem eine Dampfsperre an.

Der äußere Wandaufbau erfolgte ebenfalls als Vorsatzschale auf einer Unterkonstruktion aus 100 mm CW-Profilen aus Aluminium und Holzwerkstoffplatten. Der Wandhohlraum wurde mit 80 mm Wärmedämmung WLG 035 gedämmt. Den Abschluss bildet eine hinterlüftete Fassadenbekleidung aus einer horizontalen Lärchenholzlattung (60 x 30 mm), welche die Handwerker verdeckt auf einer Unterkonstruktion aus Holzlatten (36 x 48 mm) befestigten.

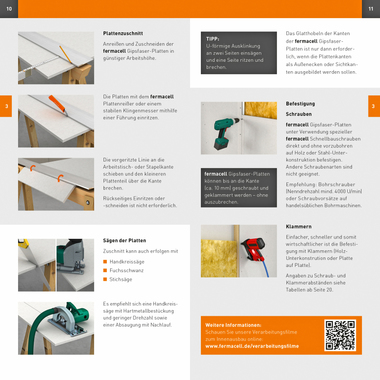

Unkomplizierte Verarbeitung der Wandbauplatten

Beim Bau des Sprungrichterturms punktete die Powerpanel-Konstruktionen vor allem durch einen schnellen und einfachen Aufbau. Die hier eingesetzten Platten im Format 2600 mm x 1250 mm erleichterten den Handwerker die Verarbeitung – die wie bei herkömmlichen Gipsfaserplatten erfolgt – durch ihr relativ geringes Gewicht von 12,5 kg/m². Die Mitarbeiter der Hengst Malerwerkstätten aus Bad Laasphe stellten die Zuschnitte mit einer Handkreissäge her. Dabei ist ein mit Hartmetall bestücktes Sägeblatt völlig ausreichend. Rundungen und Anpassungen wurden mit einer Stichsäge oder mit einem Hohlraumdosenbohrer umgesetzt.

Die Platten werden mit Verbindungsmitteln, die ebenfalls den Anforderungen an den Korrosionsschutz entsprechen im Abstand von ≤ 250 mm auf der Unterkonstruktion montiert. Fermacell hat spezielle Schrauben mit einer entsprechenden Spezialbeschichtung entwickelt, deren optimierte Gewindegeometrie zudem für das schnelle Eindringen ohne aufwendiges Vorbohren sorgt.

Klebefugentechnik

Um eine hohe Fugenstabilität zwischen den Platten zu erreichen, wurde die Klebefugentechnik eingesetzt. Dabei wird der Fugenkleber des Herstellers in flacher Wulstform per Kartusche auf die staubfreien Plattenkanten aufgetragen und anschließend die Kante der nächsten Platte mit Druck dagegen gepresst. Dabei muss man beachten, dass beim Zusammendrücken der beiden Plattenkanten der Kleber die Fuge komplett füllt und herausquillt. Die Fugenbreite sollte

1 mm nicht überschreiten. Sobald der Kleber ausgehärtet ist – je nach Raumtemperatur dauert dies etwa 12 bis 36 Stunden – wird überschüssiges Material mit einem Spachtel oder einem breiten Stecheisen abgestoßen und der Fugenbereich abschließend nachgespachtelt.

Autorin

Rita Jacobs M.A. führt ein PR-Büro mit Schwerpunkt Bau und Architektur in Düsseldorf. Sie arbeitet als freie Journalistin unter anderem für die Zeitschriften bauhandwerk und dach+holzbau.

Unterkonstruktion und Verbindungsmittel mussten den Anforderungen an den Korrosionsschutz genügen

![Mühlenkopfschanze im hessischen Willingen sorgt für ideale Bedingungen für die Kampfrichter [<cTypeface:Medium>] Fotos: Fermacell [<cTypeface:>]](https://www.bauhandwerk.de/imgs/tok_4cb46aca72ab9cbc0670145c5b562671/w300_h200_x400_y249_100676277_59de0caa71.jpg)

![Die Platten werden mit Verbindungsmitteln, die ebenfalls den Anforderungen an den Korrosionsschutz entsprechen im Abstand von ≤ 250 mm montiert [<pGridAlign:>]](https://www.bauhandwerk.de/imgs/tok_2fea363ed960feee176d891939667a74/w300_h200_x400_y296_100676283_543d42f3fd.jpg)

![Um eine hohe Fugenstabilität zwischen den Platten zu erreichen, wurde die Klebefugentechnik eingesetzt [<cTypeface:Medium>] Fotos: Fermacell [<cTypeface:>]](https://www.bauhandwerk.de/imgs/tok_ca9878ed019fcb38c74affb3fe86531c/w300_h200_x400_y254_100676272_a7afd1ba88.jpg)

![Der Jury hat vom Sprungrichterturm das gesamte Schanzenareal im Blick [<pGridAlign:>]](https://www.bauhandwerk.de/imgs/tok_ac3c0ad3cdeba00b2c45f2db60029058/w300_h200_x400_y266_100676287_d5d85ebbc9.jpg)