Prüfen des Betonuntergrunds auf Eignung für Bodenbeschichtungen

Nachdem eine Betonoberfläche für die Beschichtung mit Reaktionsharzen vorbereitet wurde, sollten die Ergebnisse dieser Vorarbeiten überprüft werden. Wir zeigen, mit welchen Methoden man Druckfestigkeit, Rauheit, Oberflächenzugfestigkeit, Temperatur und Feuchte bestimmt.

Nachdem wir in bauhandwerk 6.2019 dargestellt haben, welche Ausgangszustände Betonoberflächen aufweisen können, welche Anforderungen zu stellen sind, um sie erfolgreich beschichten zu können, und auf welche Weise die Vorbereitung des Untergrundes vorzunehmen ist, um gute Ergebnisse für Beschichtungen mit Reaktionsharz-Produkten zu erzielen, soll jetzt gezeigt werden, wie eine Prüfung der Eigenschaften der für eine Beschichtung vorbereiteten Betonoberfläche durchgeführt werden kann.

Druckfestigkeit

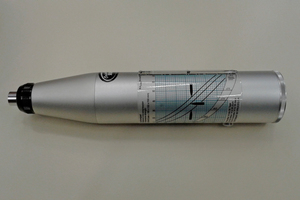

Die Druckfestigkeit des Betons kann näherungsweise mit dem Rückprallhammer ermittelt werden. Dieser wird auf die Oberfläche aufgesetzt, dann der Schlagbolzen vorgespannt und abgeschossen. Der Intensität des Rückpralls kann die Druckfestigkeit anhand eines Diagramms zugeordnet werden. Dabei ist die Schlagrichtung (senkrecht, horizontal, über Kopf) zu berücksichtigen.

Genauer kann die Druckfestigkeit bestimmt werden, indem Bohrkerne gezogen und im Labor abgedrückt werden. Der Durchmesser der Bohrkerne soll mindestens dem Dreifachen des Größtkorns entsprechen und doppelt so lang sein, also üblicherweise einen Durchmesser von10 cm und eine Länge von 20 cm haben.

Rauheit

Für die Rauheit der Oberfläche, insbesondere die Feinrauheit am Gesteinskorn, gibt es keine messbaren Werte. Sie muss durch Fühlen und Betrachten beurteilt werden und erfordert Erfahrung. Die Rautiefe jedoch, die für die Bestimmung der benötigten Stoffmenge zum Ausgleich erforderlich ist, um die geforderte Schichtdicke über den Spitzen des Untergrunds zu erreichen, kann mit dem Sandflächenverfahren festgestellt werden.

Hierzu wird eine bestimmte Sandmenge mit der Korngröße 0,1 bis 0,5 mm kreisend auf der Betonoberfläche verteilt und deren Ausbreitmaß gemessen. Über eine entsprechende Formel, oder aus einer Tabelle kann die dazugehörige Rautiefe mit Rt 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm bestimmt werden.

Oberflächenzugfestigkeit

Da es kein Gerät gibt, um die Scherfestigkeit des oberflächennahen Betons auf der Baustelle zu ermitteln, wird ersatzweise die Oberflächen-Zugfestigkeit gemessen. Zu diesem Zweck wird in den Beton mit dem Kernbohrgerät zunächst eine Ringnut mit 50 mm Durchmesser etwa 10 mm tief geschnitten, ein Stempel mit einem Durchmesser von ebenfalls 50 mm mit einem pastösen, schnellhärtenden Reaktionsharz-Kleber aufgeklebt und nach ausreichender Erhärtung mit einer Zugmaschine mit einer Belastungsgeschwindigkeit von 100 N/s abgerissen. Dabei soll ein Kohäsionsbruch im Beton erfolgen und kein Adhäsionsbruch zwischen Kleber und Beton.

Aus mehreren Messungen, deren Anzahl von der Größe der zu beschichtenden Fläche abhängt, wird die mittlere Oberflächenzugfestigkeit ermittelt.

Feuchte

Beton trocknet im Kern nie vollständig aus. Für Beschichtungen ist die Restfeuchte in den oberen 20 mm maßgebend. Diese kann durch Darren einer Probe bei 105° C im Wärmeschrank bestimmt werden, indem die Gewichtsdifferenz zwischen frischer und getrockneter Masse gemessen und in Prozent errechnet wird.

Üblich ist die Prüfung auf der Baustelle mit dem gemäß ZTV-ING vorgeschriebenen CM-Gerät. Hierzu wird eine Materialprobe in einem Mörser zerkleinert, mit einem Analysensieb, Maschenweite 2 mm, gesiebt und in eine Druckgasflasche gefüllt, in die zuvor schon Stahlkugeln eingegeben wurden. Dann lässt man eine Calciumcarbid-Ampulle hineingleiten, schließt die Flasche mit Druckhebeln und schüttelt sie. Dabei wird die Ampulle zerschlagen, das Calciumcarbid reagiert mit dem Wasseranteil der Betonprobe und bildet Acetylengas. Der entstehende Gasdruck wird auf dem am Flaschendeckel angebrachten Manometer angezeigt. Wenn sich dieser nach wiederholtem Schütteln nicht mehr verändert, kann aus einer Tabelle der hierzu gehörende Wassergehalt in Gewichts-Prozent abgelesen werden.

Temperatur und Luftfeuchte

Für die Bestimmung von Temperatur und relativer Feuchte der umgebenden Luft sind Hygro-Thermographen von Vorteil, da hiermit eine kontinuierliche Erfassung der Werte erfolgt, so dass für jeden Zeitpunkt ein Nachweis dokumentiert ist. Mit elektronischen Messgeräten, die mit entsprechenden Fühlern ausgestattet sind und auch die Taupunkttemperatur anzeigen, müssen Prüfungen in angemessenen Abständen durchgeführt werden.

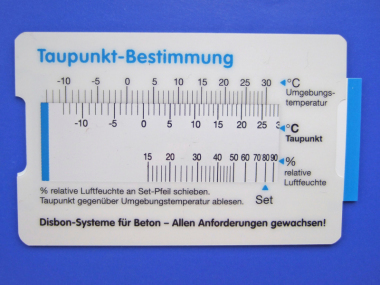

Die Taupunkttemperatur ergibt sich aus der Lufttemperatur und der relativen Luftfeuchte und kann anhand dieser Werte entweder aus entsprechenden Tabellen entnommen oder mit einem Taupunkt-Rechenschieber bestimmt werden.

Die Temperatur der Bauteiloberfläche wird entweder mit einem Digital-Kontaktthermometer oder mit einem Digital-Infrarotthermometer gemessen.

AutorDipl.-Ing. Manfred Schröder ist Freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.

Literatur

Manfred Schröder und 7 Mitautoren:

Schutz und Instandsetzung von Stahlbeton,

Anleitung zur sachkundigen Planung und Ausführung,

Expert Verlag Renningen, 7., überarbeitete Auflage 2015