Wie sich verölte oder verfettete Betonflächen beschichten lassen

Verölte und verfettete Betonflächen machen eine Sanierung schwer. Abbruch oder Instandsetzung? Das ist hier die Frage. Wir stellen spezielle Systeme vor, mit denen belastete Bauteile erst gereinigt und danach beschichtet werden können.

Ölbelastete Bodenflächen benötigen spezielle Sanierungs-Methoden

Ölbelastete Bodenflächen benötigen spezielle Sanierungs-Methoden

Fotos: Manfred Schröder

Die Einwirkung von Öl und Fett auf Fußböden findet besonders in der Industrie statt, zum Beispiel bei der Herstellung von Nahrungsmitteln, bei der Metallverarbeitung und in Werkstätten. Sollen solche Böden mit Reaktionskunstharzen beschichtet werden, müssen sie sauber und frei von Trennschichten sein. Hierzu zählen vor allem die Einwirkung von Ölen und Fetten. Häufig sind derartig belastete Böden zusätzlich verschlissen und mit Ablagerungen behaftet. Für die weitere Nutzung stellt sich dann die Frage, ob sich diese Flächen instand setzen lassen oder ob Abbruch und Neuerstellung erforderlich sind.

Abbruch würde zunächst bedeuten, dass der verunreinigte Boden abgetragen und als Sondermüll entsorgt werden müsste, was mit erheblichen Kosten verbunden wäre. Die nachfolgenden Bauarbeiten würden, abgesehen von den Kosten, eine entsprechende zeitliche Verzögerung für die Wiederinbetriebnahme, somit Produktionsausfall über einen längeren Zeitraum und folglich weitere Kosten, mit sich bringen.

Spezielle Instandsetzungs-Systeme

Eine unmittelbare Beschichtung der verölten oder verfetteten Böden mit für Beton- und Zementestrichflächen einzusetzenden Reaktionsharzsystemen kommt nicht in Frage. Eine Untergrundvorbereitung durch Flammstrahlen hat nur im oberflächennahen Bereich bei weniger tiefgreifender Einwirkung von Ölen und Fetten Aussicht auf Erfolg.

Deshalb wurden für die Instandsetzung und Beschichtung derart belasteter Bauteile spezielle Systeme entwickelt, die dieser besonderen Problematik gerecht werden. Dabei besteht die Lösung in der Kombination eines geeigneten Reinigungsverfahrens mit einer auf feuchte Flächen applizierbaren, das Restöl/-fett verdrängenden Grundierung, auf die nachfolgend verschiedenartige Mörtel und Beschichtungen aufgebracht werden können.

Vorbereiten der Betonoberfläche

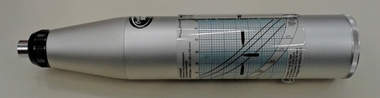

Die Untergrundvorbereitung eines verölten Betons erfolgt mit beheiztem Druckwasserstrahler und speziellen oberflächenaktiven Substanzen

Foto: Manfred Schröder

Zunächst müssen Ablagerungen, die dickschichtig oder als Krusten vorliegen, lose und mürbe Teile des Betons sowie minderfeste Schichten mechanisch abgetragen und als Sondermüll entsorgt werden. Anschließend wird der Untergrund durch Spezial-Reinigungsunternehmen mit Heiß-Druckwasserstrahlen unter Verwendung von biologisch abbaubaren Emulgatoren und oberflächenaktiven Substanzen gereinigt. Die so genannte Schmutzwasserflotte wird aufgesaugt, in verfahrenstypische Bioreaktoren eingebracht und dort wie in einer biologischen Kläranlage gereinigt. Anschließend kann das so gereinigte Wasser in die betriebliche Kanalisation eingeleitet werden.

Je nach Stärke der Kontamination des Betons wird dieser Vorgang gegebenenfalls wiederholt, eventuell auch mehrfach, so dass eine mehrere Zentimeter tief gereinigte Zone resultiert. Abschließend wird mit reinem Wasser nachgereinigt. Ein mechanisches Aufrauen der Betonoberfläche erübrigt sich in den meisten Fällen, da langjährig beanspruchte Böden, um die es sich meist handelt, nach der zuvor beschriebenen Behandlung eine entsprechend griffige Oberflächentextur aufweisen.

Grundierung

Einbürsten einer Epoxidharz-Spezialgrundierung auf den frisch von Öl gereinigten, noch feuchten Betonboden

Einbürsten einer Epoxidharz-Spezialgrundierung auf den frisch von Öl gereinigten, noch feuchten Betonboden

Foto: Manfred Schröder

Vor dem Aufbringen der Grundierung muss Wasser durch Absaugen entfernt werden. An der Oberfläche darf kein geschlossener Wasserfilm mehr sichtbar sein. Die Oberfläche darf jedoch nicht abtrocknen, da dann das in der Tiefe eventuell noch vorhandene Restöl wieder kapillar aufsteigen könnte, was vermieden werden muss, um die Haftung der aufzutragenden Grundierung nicht zu beeinträchtigen. Diese wird mit etwa 800 g/m² auf den noch feuchten Untergrund satt aufgebracht und flutend mit Gummischiebern verteilt. Zur besseren Benetzung wird das Material anschließend eingebürstet. Abschließend wird die grundierte Fläche mit Quarzsand der Körnung etwa 0,3 – 0,8 mm abgestreut. Als Material für die Grundierung wird ein spezielles lösemittelfreies Epoxid-Flüssigharz mit formuliertem Aminhärter und schwerem Füllstoff verwendet. Aufgrund seiner wasserverträglichen Eigenschaften und seiner hohen Dichte von über 2 g/cm³ verdrängt das Produkt das Wasser im oberflächennahen Bereich und wirkt somit als Sperre für aufsteigendes Öl oder Wasser. Selbstverständlich muss das Material auch eine gute Beständigkeit gegen die einwirkenden Öle, Schmier- und Treibstoffe aufweisen.

Infolge der guten Penetration und wasserverträglichen Formulierung werden hohe Haftzugfestigkeiten am Untergrund erzielt, die bei fachgerechter Ausführung über den in den Regelwerken geforderten Werten liegen. Soweit das trotz Kohäsionsbruch im Beton nicht der Fall sein sollte, ist davon auszugehen, dass eine zu geringe Zugfestigkeit des verbliebenen Betons keinen höheren Abreißwert trotz guter Haftung ermöglicht, was für die mechanische Belastbarkeit des Bodens berücksichtigt werden muss.

Letztlich sind auch bei diesem Verfahren für alle anwendungstechnischen Voraussetzungen und Maßnahmen die Angaben zur Ausführung des jeweiligen Herstellers der Produkte maßgebend.

Beschichtung

Beschichteter Boden in einem Lok-Schuppen

Foto: Manfred Schröder

Nach Erhärtung der Grundierung, bei Normaltemperatur nach einem Tag, wird überschüssiges Abstreugut entfernt. Um das Verdunsten von Restfeuchte auf der Oberfläche sicherzustellen, sollte bis zur weiteren Beschichtung jedoch noch ein weiterer Tag abgewartet werden. Dann kann auf die abgestreute und erhärtete Grundierung praktisch jedes beliebige Beschichtungssystem, zum Beispiel auch ein elektrostatische Ladungen ableitendes, aufgebracht werden. Aus Gründen der Gewährleistung sollten alle Produkte von einem Hersteller bezogen werden. Zum Ausgleich von Unebenheiten kann zuvor das Ausfüllen von Vertiefungen oder eine ganzflächige Egalisierung mit Epoxidharzmörtel erforderlich sein.

Schlussbetrachtung

Als alternative Vorbereitung des Untergrunds käme das Flammstrahlverfahren in Betracht. Durch das hierbei verwendete Acetylengas-Sauerstoff-Gemisch mit einer Flammkegeltemperatur von etwa 3200 °C werden organische Verschmutzungen und somit auch Öle und Fette in der oberflächennahen Schicht des Betons verbrannt und der Beton durch Abspratzen in 2 - 4 mm Dicke abgetragen. Da hierbei in etwa 1 cm Tiefe bei normalem Vortrieb jedoch nur noch rund 60 °C gemessen werden, ist die Tiefenwirkung sehr begrenzt. Infolge der Viskositätserniedrigung durch den Wärmeeintrag ist mit bald wieder aufsteigendem Öl zu rechnen. Diese Art der Untergrundvorbereitung hat jedoch dort Vorteile, wo nur die Randzone des Betons verölt beziehungsweise das Einbringen größerer Wassermengen nicht tragbar ist.

Es ist jedoch bei tiefgreifender Einwirkung nicht auszuschließen, dass auch nach dem zuvor beschriebenen Verfahren noch Öl im Unterbeton verbleibt. Hierüber können Kernbohrungen Aufschluss geben. Soweit hierdurch keine Umweltgefährdung vorliegt, sei es, dass eine darunterliegende Abdichtung vorhanden ist oder das Restöl nicht das gesamte Bauteil erfasst und somit auch nicht nach außen abgegeben werden kann, ist dieser Fall unbedenklich. Anderenfalls können Rückbau und Neubau der ausgebauten Teile erforderlich werden, so dass die Vorteile des Verfahrens nicht zum Tragen kämen.

AutorDipl.-Ing. Manfred Schröder ist freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.

Literatur

Manfred Schröder und 10 Mitautoren:

Instandhaltung von Stahlbeton

Anleitung zur sachkundigen Planung und Ausführung

8., überarbeitete und erweiterte Auflage 2022

expert verlag, Tübingen