Untergrundvorbereitung für Reaktionsharzbeschichtungen auf Betonböden

Wenn Oberflächen-Schutzmaßnahmen von Betonböden fehlschlagen, liegt das oft an ungenügender oder falscher Vorbereitung des Untergrunds. Sollen Böden mit Reaktionsharzen beschichtet werden, ist die sachgerechte Vorbereitung wichtig für den Erfolg.

Für den Schutz von Betonbauteilen muss man die maßgeblichen technischen Regelwerke beachten. Das ist in erster Linie die DAfStb-Richtlinie „Schutz und Instandsetzung von Betonbauteilen (Instandsetzungs-Richtlinie)“ vom Deutschen Ausschuss für Stahlbeton.

Darüber hinaus sind im Bereich von Bundesfernstraßen, zum Beispiel auf Brücken, die „Zusätzlichen Technischen Vertragsbedingungen und Richtlinien für Ingenieurbauten ZTV-ING“ der Bundesanstalt für Straßenwesen maßgebend.

Da das Einhalten von Vorgaben der Regelwerke allein nicht grundsätzlich ausreicht, um geeignete Ergebnisse zu erzielen, sollen hier auch darüber hinausgehende Hinweise zur Planung und Ausführung der Untergrundvorbereitung für Beschichtungen auf Betonflächen gegeben werden.

Ausgangszustand

Der oberflächennahe Bereich von Betonbauteilen weist verarbeitungsbedingt andere Eigenschaften auf als der Beton im Inneren, da hier der Zementanteil höher ist und die Austrocknung zuerst beginnt. Das gilt besonders für waagerechte abgescheibte Flächen. Die groben Gesteinskörner berühren zwar die Oberfläche, sind jedoch mehr oder weniger von Zementstein beziehungsweise Feinmörtel überdeckt. Maßgebend für die Festigkeit sind vor allem im oberflächennahen Bereich Art und Dauer der Nachbehandlung.

Im Laufe der Zeit können weitere Einflüsse auf die Betonoberfläche einwirken, so dass es zu unterschiedlichen Ausgangszuständen kommt. Es müssen daher folgende Eigenschaften des oberflächennahen Betons berücksichtigt werden:

Druck- und Zugfestigkeit,

Fehlstellen,

Zementhaut, Zementschlämme, Feinmörtel,

Grate und Wulste,

Nachbehandlungsmittel,

Ablagerungen von Fremdstoffen,

Beschichtungsreste,

Schadstoffe (zum Beispiel Salze),

Feuchte,

Die nachfolgend aufgeführten Anforderungen und Verfahren gelten sinngemäß auch für Zement-Estriche, die beschichtet werden sollen.

Anforderungen für Beschichtungen

Beton muss im Allgemeinen mindestens vier Wochen alt sein, damit Festigkeitsentwicklung und Schwindvorgänge ausreichend vorangeschritten sind. Bei entsprechenden betontechnologischen Voraussetzungen kann in besonderen Fällen mit speziellen Verfahren und Stoffen auch junger Beton behandelt werden.

Beton soll in der Regel mindestens die Bedingungen der Festigkeitsklasse B 25 (C20/25) erfüllen, Zementestrich mindestens der Festigkeitsklasse ZE 30 entsprechen. Wenn bereits bei der Planung von Neubauten mechanisch belastbare Beschichtungen vorgesehen sind, sollte die Festigkeitsklasse mindestens mit C25/30 vorgesehen werden.

Der Untergrund muss frei sein von: Zementschlämme, Feinmörtel, losen Teilen zum Beispiel infolge von Rostdruck der Bewehrung, Fremdstoffen (Öl, Fett, Paraffin, Gummiabrieb und sonstigen Trennmitteln), Chloriden und Sulfaten in nicht hinnehmbaren Konzentrationen, Nachbehandlungsmitteln und Beschichtungsresten.

Ausbrüche und Abplatzungen müssen durch die Vorbereitung des Untergrunds soweit geöffnet, gesäubert und angeraut werden, dass sie mit Mörtel oder Spachtelmasse verfüllt werden können. Freiliegende Bewehrung muss gemäß Oberflächenvorbereitungsgrad Sa 2½ entrostet werden, wenn eine Korrosionsschutz-Beschichtung aufgetragen werden soll.

Bei Rissen muss deren Art und Ursache geprüft werden. In der Regel müssen Risse gefüllt werden, bevor Beschichtungen aufgebracht werden.

Rauheit und Oberflächenzugfestigkeit

Die Oberfläche muss rau und griffig sein. Die Rauheit muss dem zu verwendenden Stoff sowie der zu erwartenden Belastung angepasst sein. Für Dickbeschichtungen, Mörtelbeläge und Betonersatzsysteme muss die grobe, fest eingebettete Gesteinskörnung sichtbar sein.

Andererseits muss die Oberflächenbeschaffenheit des Betons das Aufbringen einer annähernd gleichmäßig dicken Schicht ermöglichen. Je nach Rautiefe sind entsprechende Zuschläge zur Stoffmenge zwecks Erreichen der Beschichtungsdicke oder eine Ausgleichsspachtelung vor Aufbringen der eigentlichen Beschich-tung vorzusehen. Die Oberflächenzugfestigkeit des Betonuntergrunds nach dessen Vorbereitung muss für Betonersatzsysteme im Mittel mindestens 1,5 N/mm² betragen, wobei Einzelwerte von 1,0 N/mm² an keiner Stelle unterschritten werden dürfen. Die Anforderungen für hochbelastbare Bodenbeschichtungen liegen im Mittel bei 2,0 N/mm², wobei kein Wert unter 1,5 N/mm² liegen darf.

Maßgebend für den Verbund und die Aufnahme von Spannungen aus Temperatur und mechanischer Belastung ist die Schub- und Scherfestigkeit an der Haftfläche. Da für deren Bestimmung jedoch keine geeignete Methode für die Baustelle vorhanden ist, wird ersatzweise die Oberflächen-Zugfestigkeit des Betons durch Abreißen aufgeklebter Stempel bestimmt und von den zuvor genannten Werten auf ausreichende Schub- und Scherfestigkeit geschlossen.

Feuchte und Temperatur

Die meisten kunstharzgebundenen Beschichtungsstoffe erfordern einen trockenen Untergrund. Hierbei soll der Feuchtegehalt in der äußeren 2 cm dicken Schicht im Allgemeinen 4 Masseprozent nicht überschreiten. Je nach Beschichtungs-System können hiervon abweichende Werte gefordert beziehungsweise zugelassen sein. Auf der zu beschichtenden Fläche darf sich kein Kondenswasser bilden. Die Temperatur der Betonoberfläche soll deshalb zur Sicherheit 3 K über der Taupunkt-Temperatur liegen. Die Temperatur der Luft, der Bauteiloberfläche und der zu verwendenden Stoffe muss während der Verarbeitung und Erhärtung mindestens 8°C, für wasserdispergierbare Oberflächen-Schutzsysteme mindestens 10°C betragen. Für Reaktionsharz-Produkte auf Epoxidharz-Basis reichen 8°C jedoch oft nicht aus, um einwandfreie Verarbeitung, gute Benetzung der Beton-

oberfläche und einen guten Verlauf der Beschichtung zu erzielen. Die besten Voraussetzungen für deren Anwendung bestehen bei 15°C bis 25°C.

Prüfen

Einen ersten Eindruck von Festigkeit und Porosität des oberflächennahen Betons bekommt man visuell sowie hilfsweise durch Kratzen und Schaben mit einem harten Werkzeug (Taschenmesser) oder durch Schlag mit dem Hammer, wobei das Eindringen der Hammerspitze Rückschlüsse auf die Beschaffenheit der Bauteiloberfläche ermöglicht. Derartige Beurteilungen erfordern jedoch erhebliche Erfahrungen.

Kreiden und Mehlen kann man feststellen, wenn man die trockene Oberfläche mit einer Drahtbürste bearbeitet. Hohlstellen können durch Abklopfen mit einem Hammer am Klang erkannt werden.

Beim Benetzen einer Betonoberfläche mit Wasser kann durch Beobachten des Saugens des Betons beziehungsweise des Abperlens von Tropfen beurteilt werden, ob die Fläche porös oder beispielsweise durch Trennmittelreste belegt ist.

Um die Eignung der für Beschichtungen erforderlichen Eigenschaften des Betonuntergrunds zu ermitteln, stehen verschiedene Geräte und Messverfahren zur Verfügung, auf die in einem gesonderten Artikel demnächst näher eingegangen wird.

Vorbereiten des Untergrunds

Um die zuvor genannten Anforderungen zu erfüllen, stehen verschiedene Geräte und Methoden zur Verfügung. Die Auswahl der Vorbereitungsverfahren richtet sich nach Lage, Größe, Form, Zustand und Zugänglichkeit der Flächen, vorgesehenem Schutzsystem, zu erwartender Beanspruchung, Umweltschutz, Kosten.

Für Beschichtungsarbeiten auf Bodenflächen kommen zur Untergrund-Vorbereitung folgende Verfahren zum Einsatz:

Stemmen,

Fräsen,

Druckluftstrahlen mit festen Strahlmitteln (Sandstrahlen),

Feucht- oder Nebelstrahlen,

Druckwasserstrahlen, auch unter Zusatz fester Strahlmittel,

Hochdruckwasserstrahlen,

Schleuderstrahlen mit festen Strahlmitteln (Kugelstrahlen)

Flammstrahlen,

Nadelpistole,

Vakuum- oder Saugkopfstrahlen,

Bürsten,

Schleifen.

Die Zweckmäßigkeit des gewählten Verfahrens sollte durch Bearbeiten von Probeflächen nachgewiesen werden. Da für Bodenflächen überwiegend Schleuderstrahlen zum Einsatz kommt, manchmal auch, nachdem zum Abtrag dickerer Schichten zuvor Fräsen eingesetzt wurden, wird auf diese beiden Verfahren im Folgenden näher eingegangen.

Fräsen

Walzenfräsen werden für den Abtrag von Schichten über 1 mm Dicke eingesetzt. Schlagfräsen arbeiten mit rotierenden, auf den Beton schlagenden Stahl-

scheiben. Bei Rillenfräsen wird die Wirkung relativ schonend durch mehrere nebeneinander auf einer Welle angebrachte Sägeblätter erzielt. Gemäß den Regelwerken dürfen in einem Arbeitsgang nicht mehr als 5 mm abgetragen werden. Für Beschichtungsarbeiten ist nach dem Fräsen im Allgemeinen eine Nachbearbeitung durch Strahlen erforderlich, da oberflächennahe Gefügestörungen eine Verminderung der Oberflächen-Zugfestigkeit des Betons zur Folge haben.

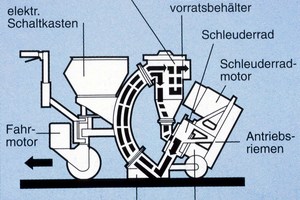

Schleuderstrahlen mit festen Strahlmitteln

Beim Schleuderstrahlen werden aus einer Zentrifuge kleine Stahlkugeln oder Stahlgranulat auf die Beton-

oberfläche geschleudert und der Strahlschutt durch einen Sauger aufgenommen. In einem Luftstromabscheider werden Staub und Verunreinigungen vom Strahlmittel getrennt. Das Verfahren eignet sich mit größeren Maschinen nur für befahrbare Flächen, so dass es für Bodenflächen in der Industrie, in Werkstätten, auf Parkflächen und Brücken bevorzugt eingesetzt wird.

Das Ergebnis des Schleuderstrahlens an der Beton-

oberfläche stellt sich ähnlich wie beim Druckluftstrahlen mit festen Strahlmitteln dar und ist stark von der Vorschubgeschwindigkeit sowie Form und Größe des Strahlmittels abhängig. Schleuderstrahlen ist jedoch auf relativ ebene Flächen beschränkt. Ausbruchstellen lassen sich damit nicht bearbeiten. Auch auf feuchten oder nassen Flächen ist das Verfahren nicht anwendbar, da in diesen Fällen die Trennung von Strahlmittel und Strahlgut im Luftstromabscheider nicht funktioniert.

Da die Verwendung von Stahlgranulat zwar sehr gute Ergebnisse liefert, andererseits jedoch einen hohen Geräteveschleiß zur Folge hat, werden für Beton meistens Stahlkugeln eingesetzt. Das Verfahren ist deshalb auch vornehmlich unter dem Begriff „Kugelstrahlen“ bekannt.

Entstauben und abdecken

Nach einer Oberflächenvorbereitung ist es erforderlich, die Flächen von losen Teilen und Staub zu reinigen. Bodenflächen in Innenräumen werden mit Industriestaubsaugern abgesaugt. Außenflächen werden auch abgeblasen. Bei Verwendung von Druckluft muss zwischen Kompressor und Düse ein Öl- und Wasserabscheider angeordnet sein. Nach der Untergrundvorbereitung müssen Außenflächen durch geeignete Maßnahmen wie Einzelten oder Abdecken mit Planen vor Schmutz und Feuchtigkeit geschützt werden, sofern nicht unmittelbar anschließend die erste Lage einer Schutz- oder Instandsetzungsmaßnahme – zum Beispiel als Grundierung – aufgetragen wird.

AutorDipl.-Ing. Manfred Schröder ist Freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.

Schröder M. und 7 Mitautoren:

Schutz und Instandsetzung von Stahlbeton.

Anleitung zur sachkundigen Planung und Ausführung.

Expert Verlag Renningen, 7., überarbeitete Auflage 2015