Büros unterm Zierdach

Der denkmalgeschützte Dachstuhl eines gründerzeitlichen Gebäudes am Kurfürstendamm in Berlin wurde saniert und ausgebaut, um in der 1a-Lage Büroflächen zu gewinnen. Besonders aufwendig war die statische Ertüchtigung des vorhandenen Fußbodens bei fast vollständig genutztem Gebäude.

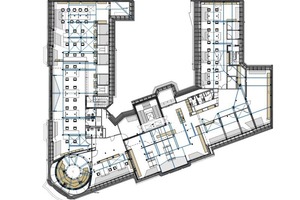

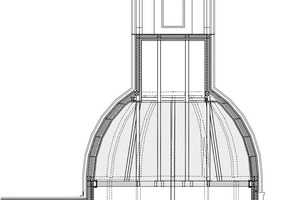

Das 1908 im gründerzeitlichen Stil errichtete Gebäude besetzt die Ecke zwischen Kurfürstendamm und Schlüterstraße, weshalb die ursprünglichen Architekten Joseph Behring und Helmut von Lülsdorff es mit einem markanten Eckturm versahen, der aber neben der Zierde keine Funktion hatte und auch nicht zugänglich war. Wie durch ein Wunder überlebte das fünfgeschossige Gebäude samt seinem hölzernen Dachstuhl den Zweiten Weltkrieg fast unbeschadet. Das mag auch der Grund dafür sein, warum sich in dem Haus gleich in den Anfängen der Bundesrepublik exklusive Boutiquen ansiedelten und dort bis heute residieren. Heutiger Eigentümer ist eine Frankfurter Immobiliengesellschaft, die in den vergangenen zwei Jahren das bislang ungenutzte Dachgeschoss zu einer hochwertigen Bürofläche ausbauen ließ.

Da es sich bislang um ein reines Zierdach handelte, war die Planungsaufgabe für das mit dieser Aufgabe betraute Potsdamer Architekturbüro Axthelm Rolvien Architekten nicht einfach, denn das vorgefundene Dach war eine reine Kulissenkonstruktion ohne größere Freibereiche, aus denen die Planer Räume hätten einfach ableiten können. Die zahllosen Pfosten und Streben dienten allein der Schaffung des schönen äußeren Scheins. Entsprechend leicht war auch der Fußbodenaufbau des Dachstuhls ausgeführt. Er musste für eine entsprechende Nutzung umfassend ertüchtigt werden.

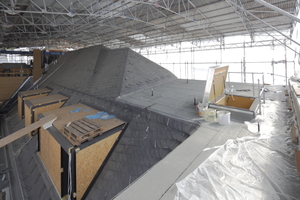

Schwebendes Schutzdach

Natürlich wünschten sich die Inhaber, dass der avisierte Dachausbau umgesetzt würde, ohne dabei das Gebäude räumen zu müssen. Immerhin befinden sich im Erdgeschoss zwei Filialen weltweit bekannter Modemarken und in den vier Obergeschossen exklusive Geschäftsräume, alles langfristig vermietet – Verträge, die man nicht gefährden wollte. So wurde Axthelm Rolvien Achitekten im Vorfeld mit der Erstellung eines Gutachtens beauftragt, ob eine durchgehende Vollnutzung während einer solchen Baumaßnahme überhaupt möglich sei. Jörg Eberhardt, erfahrener Bauleiter des Büros, bewertete die Deckenertüchtigung als die kritischste Bauphase, da hierfür Stahlträger mit einem Einzelgewicht von bis zu einer Tonne per Kran eingehoben und montiert werden mussten. Da ein abgehender Träger mit großer Wahrscheinlichkeit mindestens die oberste Holzdecke durchschlagen würde, sei die Nutzung der darunterliegenden Räume nicht zu verantworten. Daher wurde das vierte Obergeschoss für die Zeit der Bauarbeiten geräumt, alle übrigen blieben jedoch in Nutzung.

Für die Handwerker ergaben sich damit strenge Auflagen in punkto Lärmschutz sowie Vermeidung von Staub und Vibrationen. Vor allem musste ausgeschlossen werden, dass in der Phase des abgedeckten Daches Regenwasser eindringen und Schäden versuchen könnte. Deshalb entschlossen sich die Architekten, das gesamte Gebäude großzügig mit einer temporären Gerüsteinhausung zu überdachen. Tatsächlich stellt dieser temporäre Bau eine statische Meisterleistung dar, da das tragende Schutzdachgerüst entlang des Kurfürstendamms nicht bis nach unten auf das Trottoir reicht, sondern über eine Wechselkonstruktion schon auf Traufhöhe endet. Die enormen Lasten wurden hier in vier stützenartigen Gerüsttürmen gebündelt, so dass die Stuckfassade und vor allem die exklusiven Schaufenster im Erdgeschoss weitgehend frei blieben.

Holz-Decke mit Beton verstärkt

Für die Ertüchtigung der Decken-Konstruktion des Dachbodens entschieden sich die Architekten mit ihrer Projektleiterin Bianca Diemer für eine Holz-Beton-Verbund-Konstruktion, die durch die HBV-Spezial-Firma Elascon konzipiert, bemessen und ausgeführt wurde. Dabei war für die konzeptionelle und statische Planung diese Projektes Wolfram Maersch vom Freiberger Ingenieurbüro für Bauwesen verantwortlich, der die Planung mit „Easycon FEm 3D“ erstellte. Der Ingenieur überwachte auch die Durchführung der Arbeiten vor Ort.

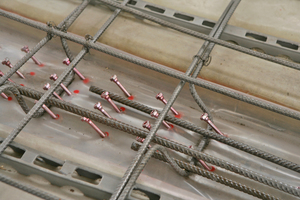

Zunächst verlegte das Bauteam von Elascon auf dem Fehlboden (im Gefach-Bereich) eine trittfeste Mineralwolldämmung, wobei die Mitarbeiter dann die gesamte HBV-Fläche mit einer transparenten Abdichtfolie vollflächig bedeckten und diese an aufgehenden Wänden wannenförmig hochzogen. Auf den Bestands-Balken markierten sie gemäß Vorgabe der HBV-Statik mit Sprühlack die Positionen der mehr als 40 000 Schub-Verbinder vom Typ Elascon „SFix 3“ und schraubten diese in einem Winkel von 45 ° Grad – zum jeweiligen Auflager hin geneigt – ein. Montiert wurden die vielen HBV-Schrauben jeweils mit einem Überstand über Balken-Oberkante von 50 mm für ein kraftschlüssiges Einbinden in die geplante Beton-Platte. Die speziell dafür von Elascon entwickelte Beton-Mischung brachten die Handwerker mit einer mittleren Dicke von 8 cm als Pump-Beton mit einer möglichst hohen Konsistenz ein. Zuvor bewehrten sie die gesamte HBV-Fläche zusätzlich mit 8 mm dickem Stabstahl im Abstand von 20 cm in beide Richtungen, und zusätzlichen Zulage-Bügeln. Der nahezu selbstnivellierende und selbstverdichtende Beton der Sorte „Elascoflor C25/30“ wurde mit einer Pumpe der Firma Putzmeister über eine etwa 120 m lange Strecke vom Straßeniveau bis auf eine Höhe von 23 m ins Dachgeschoss gefördert.

Um das bestehende Decken-Tragwerk (Holz-Balken) bei der Betonage nicht zu überlasten, wurde die vorhandene alte Decke temporär mit einem patentierten Spannsystem in ihrer bisherigen und damit mitunter auch leicht verformten Position gesichert, um zusätzliche Durchbiegungen aus der Frisch-Beton-Last zu minimieren beziehungsweise vollständig zu vermeiden. Die Last-Gurte des Spannsystems hängten die Handwerker von Gitterträgern ab. Mit der HBV-Decken-Ertüchtigung wurden nicht nur die bisherige Deckentragfähigkeit etwa verdreifacht und zusätzlich frühere Schadstellen behoben, mit ihr wurde auch der Schall- und Brandschutz beträchtlich erhöht und deutlich verbessert. Dies war auch erforderlich, da das nunmehr sechsgeschossige Gebäude als Hochhaus eingestuft wird und damit die neue HBV-Decke eine Feuerwiderstandsklasse von F90 aufweisen muss.

Einschießen von Kopf-Bolzen durch Reibschweißen

Stellenweise war es erforderlich, die vorhandene Deckenkonstruktion mit zusätzlichen Stahlträgern über ihre Tragfähigkeit hinaus zu verstärken. Diese teilweise mehrere Meter langen zusätzlichen Stahl-Profile mussten im konstruktiven Zusammenwirken mit den Bestands-Holzbalken wegen des unterschiedlichen Verformungs-Verhaltens in geeigneter Weise in das HBV-System eingebunden werden. Deshalb entschieden sich die Ingenieure von Elascon, die zusätzlichen Stahlträger mit so genannten Nelson-Kopfbolzen in die HBV-Decke kraft- und formschlüssig zu integrieren. Dazu wurden Kopfbolzen CT 12/40 mit Munition vertikal in die oben liegenden Flansche der Stahlprofile eingeschossen. Dabei wird die kinetische Energie in Form enormer punktueller Hitze frei, mit deren Hilfe die Kopf-Bolzen-Elemente kraftschlüssig mit den Stahl-Trägern verschweißt werden; eine ausgesprochen schlanke Stahl-Stahl-Holz-Beton-Verbund-Konstruktion entsteht. Dabei kann jeder einzelne Nelson-Kopfbolzen eine charakteristische Schub-Kraft von etwa 20 bis 25 kN aufnehmen. Der Vorgang wird als Reibschweißen bezeichnet und kann im Gegensatz zu herkömmlichen Schweißverfahren auch in einem leicht entflammbaren Umfeld ausgeführt werden. Der Rückschlag des Schussgerätes beim Setzen der Kopf-Bolzen soll dabei „nicht ohne“ gewesen sein.

44 000 Schrauben

Die verwendeten Elascon „SFix-3“ Schub-Verbinder zeichnen sich unter anderem durch eine besondere Gleitbeschichtung ihrer Metalloberfläche aus, die dazu dient, das Einschraubmoment dieser gut daumendicken HBV-Schrauben während des Einschraub-Vorgangs in die Holz-Balken deutlich zu senken. Untersuchungen des Unternehmens an HBV-Prüfkörpern haben ergeben, dass die stählernen HBV-Schrauben stets auf der „weichen“ Holzseite versagen, aber nie im Beton. Man folgerte, dass die betonseitige Oberfläche der HBV-Schrauben unerheblich ist und verzichtete an dieser Stelle ganz auf die frühere Riffelung. Stattdessen erhielten HBV-Schrauben eine die Arbeit erleichternde Gleitlegierung, produktionstechnisch bedingt in einer Komplettausführung.

„Wenn man hochfließfähigen und nahezu selbstverdichtenden Beton verwendet, bleibt eine Lunkerbildung an der HBV-Schraube aus, weshalb es unerheblich ist, ob diese nun glattschaftig oder geriffelt ist“, erläutert Holger Rupprecht, leitender Ingenieur und Geschäftsführer von Elascon. Selbstverdichtenden Beton (mit einer hohen Konsistenz von F 6,5) verwendet sein Unternehmen weniger deshalb, weil er statische Vorteile besitzt, sondern vielmehr aus arbeitstechnischem Pragmatismus und um einen möglichst optimalen Verbund der HBV-Schraube mit dem Beton zu erzielen. „44 000 Schrauben rütteln Sie nicht einzeln ab – das müssten sie aber bei herkömmlichem Beton mit üblicher Konsistenz konsequent durchführen! Und bei einer Fläche von gerade mal 1000 m² stehen Sie sich dabei fast selbst im Weg“, resümiert Rupprecht.

Angemischt wurde der in Kooperation mit dem Zementproduzenten Cemex entwickelte Elascoflor-Beton nach vorgebener Rezeptur durch die Zementwerke Berlin GmbH, die das Material mit einem klassischen Betonmischer anlieferten. Aus diesem wurde die relativ kleine Pumpe befüllt, die dann den Spezial-Beton über das Treppenhaus in das fünfte Obergeschoss beförderte.

Dachstuhlausbau in Trockenbauweise

Da das Dach eines der wenigen in Berlin ist, die den Zweiten Weltkrieg fast unbeschadet überstanden haben, steht sowohl seine äußere Anmutung als auch seine Konstruktion unter Denkmalschutz. Im Rahmen des Dachstuhlausbaus war es aber auch erforderlich, die neu geschaffenen Räume gemäß der geltenden EnEV 2014 auszuführen. Da ein konstruktives Gesamtpaket aus allen drei Faktoren unmöglich war, einigten sich Annette Axthelm und Henner Rolvien mit der Behörde auf den Kompromiss, die äußere Kubatur und das innere Strebewerk zu erhalten, ohne dass die Sparren sichtbar sein müssen. So konnte die notwendige Dämmung zwischen den alten Kanthölzern eingebracht werden. Die Dachschrägen verblendeten die Trockenbauer anschließend von innen mit Gipskartonplatten. In den neuen Räumen ergaben sich so für die Raumakustik nachteilige harte Flächen, weshalb die Handwerker gelochte Akustikplatten einbauten. Die fast vollflächig mit 1x1 cm großen Ausstanzungen versehenen Tafeln leiten den ankommenden Schall auf ein dahinterliegendes Akustikvlies weiter, das diesen stark dämpft. Ausgeführt wurden alle Trockenbauarbeiten von der Berliner EMiS GmbH, deren Putzer eine gewisse Kreativität aufbringen mussten, um bei den komplexen Raumgeometrien in jede Ecke zu gelangen.

Neu ist nicht besser

Freimütig gesteht Annette Axthelm, dass es bedeutend einfacher und kostengünstiger gewesen wäre, wenn sie das alte Dach einfach abreißen und in identischer Kubatur neu hätten aufbauen dürfen. Sie erkennt aber unumwunden die besondere architektonische Qualität der jetzt geschaffenen Räume an, denn anders hätte es nie dieses „technische Ding“ gegeben. Mit der Sanierung wurde nunmehr eine einmalige und authentische Atmosphäre geschaffen, die sich deutlich von vergleichbaren Büroflächen abhebt.