Sanierung einer Hyparschale von Ulrich Müther in Magdeburg mit Carbonbeton

Die fast verfallene Magdeburger Hyparschale von Ulrich Müther wird zurzeit umfassend saniert. Dabei wird als Weltpremiere ihr doppelt gekrümmtes Schalendach nach einem Sanierungskonzept des Hamburger Büros gmp Architekten mit Carbonbeton ertüchtigt.

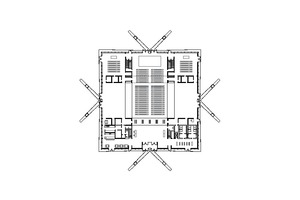

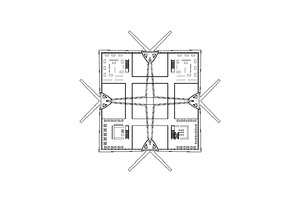

Insgesamt schuf Ulrich Müther, der große Konstrukteur der DDR 74 Schalenbauwerke. Sein bekanntestes Bauwerk dürfte die Rettungsstation von Binz auf Rügen sein. Über die Sanierung seiner Kurmuschel in Sassnitz haben wir in bauhandwerk 10.2018 bereits berichtet. Auch an die im Jahr 2000 abgerissene Berliner Großgaststätte „Ahornblatt“ dürfte so manchem noch ein Begriff sein. Die 1969 erbaute Magdeburger Hyparschale (einen Begriff, den Müther anstatt dem sperrigeren „Hyperbolischen Paraboloid“ prägte) ist der ältere Bau eines Zwillingspärchens. Der andere, drei Jahre jüngere und etwas kleinere Bau ist das Dresdener Ruderzentrum Blasewitz. Beide Bauten bestehen aus vier hyperbolischen Paraboloiden, die zu einem Quadrat angeordnet sind. Im Grunde erinnert ihre Konstruktion vage an das Kinderfaltspiel „Himmel und Hölle“. Getrennt sind diese vier Höcker von zwei Falzkanten, die im Rechten Winkel zueinander verlaufen. Bei der Magdeburger Hyparschale, befinden sich auf diesen Linien Oberlichtbänder, die ursprünglich aus Glasbausteinen bestanden, nach der Sanierung aber als Glasdächer angelegt sein werden. Bei beiden Hallenbauten liegen die Firstpunkte ganz in den Gebäudeecken, ihre leicht gekrümmten Dachflächen fallen zur Mitte hin ab. Die Traufpunkte liegen in den Fassadenmittelachsen. An diesen Punkten springen Zuganker diagonal vor und leiten die Druckkräfte in Untergrund ab. Ein Zugseilkanal schließt analog zu einer Bogensehne die Druckkräfte mit der gegenüberliegenden Seite kurz.

Infolge der doppelten Dachkrümmung liegt das Zentrum der Vierfachschale höher als die äußeren Traufpunkte, und bildet eine Vierung. Vor allem über die vollverglasten Fassadenecken wollte Mühter einen maximalen Tageslichteintrag erreichen.

Spektakulär war die ursprüngliche Betonage der Dachschalen, die die Handwerker auch damals in Spritzbeton ausführten. Die Bauweise wurde seinerzeit noch nach dem Erfinder und Hersteller der Spritzpumpen „Torkretverfahren“ genannt. Die nur 7cm dicke Betonschicht brachten die Handwerker damals auf eine hölzerne Tragschalung auf, die Betonage jeder Teilschale erfolgte in einem Guss – ganz ohne Betonierabschnitte. Stolz erinnern sich die Handwerker in dem MDR-Dokumentarfilm „Schwung statt Platte“ an die einstigen, anstengenden Arbeiten und resümieren: „Wenn ein Betonarbeiter nach 12 Stunden umfiel, kam der nächste und nahm ihm buchstäblich die Spritze aus der Hand!“

Die vollkommen stützenfreie, 48 x 48 m große Halle war seit 1997 ungenutzt und tendierte zum Verfall. Noch immer steht auf der südöstlichen Teilschale eine kleine Birke, die die Handwerker augenzwinkernd dulden. Die Magdeburger Hyparschale wird nunmehr nach einem Sanierungskonzept von gmp Architekten aus Hamburg instandgesetzt, wobei dem Erhalt des Innenraums eine Schlüsselbedeutung zukommt.

Schaleninstandsetzung

Die vier, durch zahlreiche Risse geschädigten Hyparschalen der Dachteilflächen werden derzeit mit einer Carbonbetonummantelung instandgesetzt und ertüchtigt. Die Teilschalen sind statisch nicht dafür ausgelegt, dass man für ihre Instandsetzung noch mehr Beton aufbringen kann. Deshalb werden die ursprünglich 7 cm dicken Schalen beidseitig um je 1 cm abgeschliffen und anschließend genauso viel Substanz neu aufgebracht. Somit werden die Gebäudeproportionen nicht verändert, was sehr im Sinne der Denkmalpflege ist.

Die vorbereitenden Arbeiten begannen im Dezember 2019, mit dem Aufbringen des Carbonbetons konnte im Juni dieses Jahres begonnen werden. Nach dem Einrüsten und dem Unterstützen der einsturzgefährdeten Teilschalen wird aufgrund statischer Erwägungen in diagonaler Abfolge saniert. Erst wird die nordöstliche, dann die südwestliche Teilschale instandgesetzt. Anschließend folgen über Kreuz die beiden anderen.

Dabei wird zunächst die oberste, etwa 1 cm dicke Betonschicht der Teilschalen mit einem Höchstdruckwasserstrahl mit 2000 bar abgehoben, so dass die Zuschläge des Betongefüges freigelegt werden und eine subtile Waschbetonoptik entsteht. Mit ihr ergibt sich eine Rautiefe, die eine Verkrallung des ergänzenden Materials mit dem Bestand ermöglicht. Bisweilen führte das Höchstdruckstrahlen zu kompletten Fehlstellen. Diese stemmten die Betonbauer vollends auf und schlossen sie mit herkömmlichen Verlegemörtel. Als Oberfläche wurde der Verlegemörtel mit einem Besenstrich versehen. Grundsätzlich wurde der aufgearbeitete Bestand überall abgespachtelt bevor die Betonbauer ihn mit Carbonbeton überzogen. Bei dem verwendeten Beton handelt es sich streng genommen um einen hochfesten Spachtel („Tudalit TF 10“ von Pagel). Er besitzt eine Größtkorn von 1 mm und eine Druckfestigkeit von 80 N/mm².

Das Material wird in der Hallen durch einen unter erhöhtem Atemschutz arbeitenden Handwerker frisch angemischt und mit einer stationären Pumpe auf das Schalendach gefördert. Dort bedient ein Kollege die Spritze in Größe eines stattlichen Bohrhammers und verteilt die zähe Masse auf dem vorbereiteten Untergrund. Ein weiterer Handwerker streicht mit einem Schieber die Masse so glatt, dass die erste, rund 5 mm dicke Schicht entsteht. Nun wird die Bewehrung in Form einer lang gestrecktem Carbongewebematte aufgelegt und unmittelbar im Anschluss durch eine zweite, ebenfalls 5 mm dicke Betonschicht bedeckt. Die Arbeiten erfolgen also nass in nass. Nach Fertigstellung der Deckschicht wird der frische Beton mit Tüchern großflächig abgedeckt, um dessen schnelles Austrocknen zu verhindern und um sein gleichmäßiges Abbinden sicherzustellen.

Von der Forschung zur Anwendung

Was auf der Oberseite der Schalung verhältnismäßig einfach erscheint, wird auf der Unterseite zur technologischen Herausforderung. Die Ingenieure haben den Spritzbeton so eingestellt, dass er auf dem aufgerauten Bestand hervorragend haftet, weshalb der Technologielieferant, die Dresdener Carbocon GmbH davon ausgeht, dass die verhältnismäßig leichte Bewehrung – die von ihnen gelieferte Carbonfasermatte – auf der Unterseite nur leicht in die erste Spritzbetonlage eingedrückt werden muss, um bis zum Auftrag der Deckschicht festzuhaften und nicht herunterzufallen. Sollte dies allerdings nicht ausreichen, kann man diese mit Schrauben im Untergrund festheften. Dies wurde bereits erfolgreich beim umlaufenden Randbalkens auf der Oberseite praktiziert. Hier gibt es Übergänge in Hohlkehlenform, wo eine Bewehrungsfixierung in der Rundung erforderlich war.

Beachtlich ist der statische Effekt dieser Ertüchtigung, die in ihrer Materialdicke durchaus kosmetisch erscheinen mag und vielleicht an einen Dünnputzauftrag erinnert: Mit ihr wird die Tragkraft der Schale nicht nur wiederhergestellt, sondern um das anderthalbfache erhöht!

Die Technik dahinter wurde an der TU Dresden am Institut für Massivbau von Prof. Manfred Curbach entwickelt. Der Institutsleiter ist einer der drei Gründungsgesellschafter der Carbocon GmbH. Tatsächlich handelt es sich bei der Sanierung der Magdeburger Hyparschale um die welterste Anwendung der Technologie. Letztendlich erhoffen sich die Entwickler eine allgemeine bauaufsichtliche Zulassung, bei dieser Sanierung handelt es sich noch um eine Genehmigung im Einzelfall.

Stützen und Balken

Mit der Instandsetzung wird das Dach auch neu gedämmt. Hier planen gmp auf den ertüchtigten Beton zunächst eine Bitumengrundierung aufzutragen, die dann mit einer 15 bis 20 m dicken Gefälledämmung belegt wird. Die wasserführende Schicht wird schließlich eine helle Dachbahn sein, die den Aufbau nach oben abschließt. Die neue Dämmung wird auch um die außenliegenden Dachbalken herumgeführt. Letztere bleiben weiterhin erkennbar, erhalten aber eine Abdeckung in Form eines Attikablechs. Sowohl Randbalken als auch die anschließenden Auskragungen werden zudem mit Carbonbeton ertüchtigt.

Die äußeren Diagonalstützen, die die Druckkräfte der Dachflächen in das Erdreich und dort an die durchlaufenden Zugseilkanäle weiterleiten, bedürfen ebenfalls einer Sanierung. Bedingt durch die Belastung droht hier der Beton derzeit zu bersten. Deshalb werden die Stützen provisorisch mit Stahlklammern zusammengehalten. Geplant ist, die massiven längs der Achse verlaufenden Risse zu verpressen und eine zusätzliche Querbewehrung zur Aufnahme der Querkräfte einzubringen. Ausgeführt wird dies in Form von Kernbohrungen in die Bewehrungsstäbe dann eingeführt, diese ebenfalls verpresst und schließlich von Kopfplatten gehalten werden. Zu Kaschierung derselben werden die Diagonalstützen tatsächlich ummantelt, ihr Querschnitt wächst so leicht an. Jedoch gibt sich Sophie von Mansberg, Projektleiterin bei gmp zuversichtlich, dass man diesen Detailunterschied einmal kaum wahrnehmen wird, da keine optischen Vergleichsmöglichkeiten gegeben sein werden und zudem die Stützendimension in keinem signifikanten Verhältnis zur Dachschale steht.

Künftige Nutzung

gmp Architekten planen den Mühterbau künftig als Mehrzweckhalle zu nutzen. Hier werden im Anschluss an die Schalensanierung zusätzliche Galerieebenen und begehbare Brücken im Innenraum geschaffen. Dieses bietet sich insofern an, da benachbart die zur ebenfalls in Sanierung befindliche Magdeburger Stadthalle steht. Sie ist ebenfalls ein Baudenkmal, wurde 1926 im Stile des Backsteinimpressionismus errichtet, dessen bekanntester Vertreter das Hamburger Chilehaus ist. Beide Sanierungen zusammen lassen auf der Magdeburger Elbinsel ein Eventensemble aus sanierten Baudenkmälern in zeitgemäßer Bautechnik entstehen.

Autor

Dipl.-Ing. Robert Mehl studierte Architektur an der RWTH Aachen. Er ist als Architekturfotograf und Fachjournalist tätig und schreibt als freier Autor unter anderem für die Zeitschriften bauhandwerk und dach+holzbau.

Baubeteiligte (Auswahl)

Bauherr Landeshauptstadt Magdeburg, Eigenbetrieb Kommunles Gebäudemanagement

Architekten der Sanierung gmp Architekten, Hamburg, www.gmp.de

Tragwerk/Brandschutz Prof. Rühle, Jentzsch & Partner, Dresden, www.rjp.de

Carbonbeton-Technologie CarboCon, Dresden, www.carbocon.de

Generalunternehmer Implenia Holding, Raunheim, https://implenia.com

Herstellerindex (Auswahl)

Gerüst Layher, Güglingen-Eibensbach, www.layher.com

Carbonbeton Tudalit TF 10, Pagel, Essen, www.pagel.com