Vorgehängte Fassade mit Zellulosepolster

Eine energetische Sanierung mit komplett vorgefertigten Fassadenelementen in Holzrahmenbauweise wurde kürzlich im südbadischen Bühl fertig gestellt. Zum Einsatz kamen auf rund 900 m2 Holzrahmenbauelemente, die mit Zellulose gedämmt wurden. Der U-Wert des Gebäudes konnte so drastisch gesenkt werden.

Das Anfang der 1970er-Jahre errichtete Internatsgebäude des Ausbildungszentrums (ABZ) Bühl hat eine neue Fassade. Verwendet wurden vorelementierte, mit Zellulosefasern gedämmte Holzrahmenbauteile auf einer Gesamtfläche von 900 m2. Das Gebäude des Ausbildungszentrums wurde in zwei Bauabschnitten in den Jahren 1973 und 1980 in Betonskelettbauweise errichtet, die Außenwände bestehen aus einem zweischaligen hinterlüfteten Kalksandsteinmauerwerk; ihr U-Wert: 0,71 W/m2K. Ziel der Sanierung war die Reduzierung der Transmissionswärmeverluste über die Außenwände und zugleich eine architektonische Aufwertung der Gebäudehülle.

„Der Einsatz von vorgefertigten, großformatigen Holzrahmenbaufassaden empfiehlt sich wenn kostensensibles Bauen, hohe Fertigungspräzision und kurze Bauzeiten gefragt sind und der laufende Betrieb im Gebäude nicht beeinträchtigt werden soll“, sagt Gabriele Leibetseder, technische Leiterin des Dämmstoff-Herstellers Isocell. Der Einsatz eines Wärmedämmverbundsystems oder eine bauseitige Montage von Aufständerung, Dämmung, Fassadenplatten und Fenster seien bei diesem Projekt nicht in Frage gekommen, betont Thomas Danner, der zuständige Projektingenieur vom Ausbildungszentrum Bühl. „Als Kompetenzzentrum für elementiertes Bauen wollten wir zeigen, wie eine erfolgreiche Fassadensanierung mit komplett vorgefertigten Bauteilen erfolgen kann. Das Knowhow, welches sich Holzbaufirmen beim Neubau von Holzrahmenbauhäusern über viele Jahre angeeignet haben, galt es in diesem Projekt für die Bestandssanierung zu nutzen. Entscheidend bei dieser Sanierung waren das exakte Fassadenaufmaß und die Vorplanung der Elemente“, sagt Danner.

Komplettvorfertigung aus einer Hand

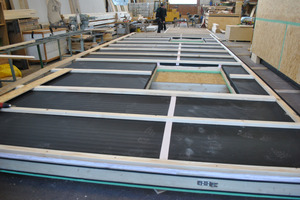

Gefertigt wurden die 3,55 Meter hohen und rund zehn Meter langen Holzrahmenbauelemente in fünfwöchiger Bauzeit im Zimmereibetrieb Kuri Holzbau im 170 km entfernten Schopfheim; der 30-Mann-Betrieb ist unter anderem auf den Bau von Fertighäusern spezialisiert. Auf Montagetischen wurde zunächst das Ständerwerk der einzelnen, individuellen Holzrahmenbauelemente – bei einigen mussten Aussparungen für Fenster berücksichtigt werden – gefertigt und beidseitig mit OSB-Platten beplankt. „In diese Platten wurden 120 mm große Löcher zum Einblasen des Zellulosedämmstoffs gebohrt. Mit einer speziellen Einblasdüse, die die Zellulose einbringt und dabei die Luft absaugt, wurden die Gefache fugenlos befüllt“, erklärt Leibetseder. Insgesamt wurden zur Dämmung der Holzrahmenbauelemente rund 210 m3 Zellulose verarbeitet. Zum Schutz der äußeren OSB-Platte wurde eine UV-beständige, diffusionsoffene Fassadenbahn aufgebracht und mit einer 40 mm dicken, senkrechten Traglattung fixiert. Als Fassade kam schließlich rubinrote, 8 mm dicke Faserzementtafeln (Hersteller Eternit) zum Einsatz.

Montage auf der Baustelle beansprucht nur wenige Tage

Die Anlieferung der jeweils ca. 2,5 t schweren Fassadenelemente nach Bühl erfolgte per Tieflader. Zu diesem Zeitpunkt war die von einem ortsansässigen Bauschlossereibetrieb errichtete, aus Stahlstützen mit Kragarmen bestehende Trägerkonstruktion für die Fassadenelemente bereits am bestehenden Betonskelett montiert und verankert. Das Baugerüst wurde ebenfalls vorab aufgestellt. Die Montage der Fertigteile vor Ort war erneut Sache der Zimmerer von Kuri Holzbau. Die Elemente wurden mit einem Autokran vom Tieflader angehoben und sofort an der Wand montiert und miteinander verbunden. Für Luftdichtheit zwischen den Elementen sorgen die formschlüssige Verbindung und EPDM-Dichtband. „Für das Einführen der Elemente zwischen Bestandswand und Gerüst wurde anfänglich viel Zeit benötigt, ebenso für das Verbinden der Elemente miteinander. Später konnte die Montagezeit pro Element in weniger als einer Stunde geschehen“, erläutert Danner. Um die Un-ebenheiten der bestehenden Wand auszugleichen, wurde zwischen den Elementen und der Wand eine rund 80 mm dicke Fuge ausgebildet; diese Fuge wurde später von innen durch die Fensteröffnungen mit Zellulosedämmung aufgefüllt. „Durch den hohen Grad der Vorfertigung beanspruchte die komplette Montage nur sechs Arbeitstage und der laufende Betrieb im Gebäude musste dafür nicht unterbrochen werden“, sagt Danner und freut sich über das Lösen dieser Herausforderung.

Kerndämmung verhindert Konvektionsströme

Um Konvektionsströmungen und damit Kondensatbildung in den Hohlräumen zu verhindern, wurde das bestehende zweischalige Kalksandsteinmauerwerk vor dem Anbringen der Trägerkonstruktion für die Fassadenelemente mit einer sogenannten Kerndämmung gefüllt. Über 30 mm große Bohröffnungen haben die Spezialisten dabei insgesamt rund 40 m3 Kerndämmung „Granublow“ aus Polystrol-Partikelschaum-Granulat (EPS) in das Mauerwerk eingeblasen. „Ein zweischaliges Mauerwerk lässt sich mit Kerndämmung effizient und kostengünstig nachträglich dämmen“, erklärt Gabriele Leibetseder. Aufgrund seines hervorragenden Fließverhaltens passt sich das hydrophobe Material baulich schwierigen Gegebenheiten und allen noch so verwinkelten Installationen lückenlos an und erzeugt eine fugenlose Dämmschicht.

U-Wert von 0,71 auf 0,16 W/m2K gesenkt

Die Sanierung des Ausbildungszentrums war zum einen energetisch ein großer Erfolg – dank der neuen Fassade und den zusätzliche Dämm-Maßnahmen konnte der U-Wert der Gebäudehülle von 0,71 W/m2K auf 0,16 W/m2K gesenkt werden. Zum anderen macht die neue Gebäudehülle auch optisch einiges her und erfreut die Ausbilder und Lehrlinge hinter der Fassade.

Sanierungsziel: Reduzierung der Wärmeverluste und architektonische Aufwertung