3D-Druck mit Beton, Lehm und Holz

Dreidimensional drucken kann man mittlerweile so ziemlich alles: Kunststoff, Metall, Glas, Beton und Lehm, selbst Holz kann man drucken. Wir geben einen Überblick über die Voraussetzungen und Verfahren für den 3D-Druck mit Beton, Lehm und Holz.

Der 3D-Druck hat in der Architektur längst Einzug gehalten. Der wesentliche Unterschied zum herkömmlichen Bauen besteht darin, dass Gebäude und Bauteile nicht mehr in 2D geplant und gezeichnet, sondern schon seit langem am Computer in 3D entworfen werden. Der Schritt von der 2D- zur 3D-Planung ist dank CAD (Computer Aded Design) längst vollzogen und ermöglicht den Entwurf deutlich komplexerer Formen für den 3D-Druck.

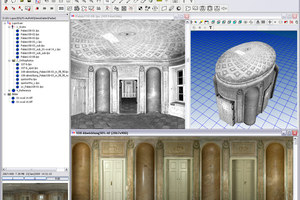

3D-Modellierung am Beispiel eines Wohnhauses in Beckum

Vor dem Druck benötigt man für einen Neubau also Daten und dafür auch digitale Werkzeuge. Mit CAD-Programmen wie ArchiCAD, Rhino, Grasshopper, Autodesk usw. lassen sich 3D-Objekte entwerfen und visualisieren. Beim Druck des hierzulande ersten Einfamilienhauses aus Beton in Beckum verwendeten die Planer den im Programm Allplan integrierten „Parasolid“ Modellierkern.

Das Mitte dieses Jahres im 3D-Druck aus Beton fertiggestellte Einfamilienwohnhaus in Beckum

Das Mitte dieses Jahres im 3D-Druck aus Beton fertiggestellte Einfamilienwohnhaus in Beckum

Foto: Peri

Zwar konnte das Haus problemlos in Allplan modelliert werden, doch gingen die Modelldaten anschließend noch durch weitere Software, bevor der Drucker alle für die automatisierte Fertigung notwendigen Informationen hatte. Mit Hilfe von BIM-Programmen (Building Information Modeling) – in Beckum mit der BIM-Software Allplan – erfolgte dann der Druck auf der Baustelle. Dank BIM besteht auch die Möglichkeit, während der Ausführung bereits Gewerke mit einzubinden, die normalerweise erst im Nachgang hinzukämen.

Dokumentation am Beispiel von Notre-Dame de Paris

Eine weitere Möglichkeit, um an Daten für den 3D-Druck zu gelangen, besteht im 3D-Laser-Scan. Dieser spielt insbesondere in der Denkmalpflege dann eine wichtige Rolle, wenn bedeutendes Kulturgut per 3D-Scan dokumentiert wird. Diese Daten sind dann besonders wertvoll, wenn solches Kulturgut durch Naturkatastrophen oder Brand zerstört wurde. Letztere ist bei der Mitte April 2019 abgebrannten Kathedrale Notre-Dame de Paris der Fall.

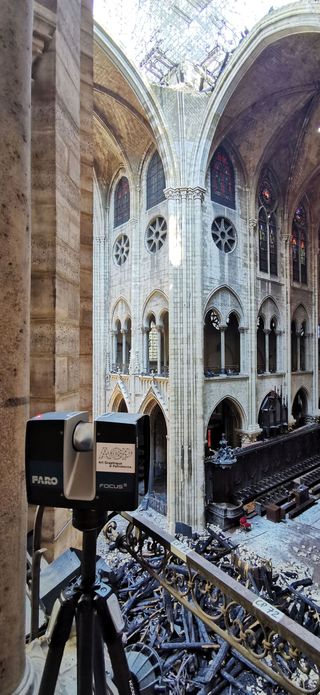

Das französische Unternehmen Art Graphique & Patrimoine (AGP) hatte bereits vor dem Brand 3D-Messungen in der Kathedrale in Paris mit dem „Focus“-Laser-Scanner von Faro vorgenommen. Nach dem Brand wurde die Ruine erneut mit dem 3D-Scanner „aufgemessen“. Durch den Vergleich beziehungsweise Abgleich der Daten konnte das Team AGP so genannte Punktwolken der beim Brand zerstörten Gebäudeteile erzeugen.

3D-Laser-Scanner

3D-Messungen mit dem 3D „Focus“-Laser-Scanner von Faro in der Kathedrale Notre-Dame de Paris

3D-Messungen mit dem 3D „Focus“-Laser-Scanner von Faro in der Kathedrale Notre-Dame de Paris

Foto: Faro

Auch in Notre-Dame de Paris drehte sich der vertikal mit hoher Geschwindigkeit rotierende 3D-Laser-Scanner auf einem Dreibeinstativ befestigt zusätzlich horizontal um die eigene Achse. Dabei tastete er während einer 360-Grad-Umdrehung die Kirche vollständig ab und speicherte ihre Geometriedaten in Form von räumlichen Koordinatenwerten. So wurde die gesamte Umgebung rasterförmig abgetastet und dreidimensional als eine mehrere Millionen 3D-Messpunkte umfassende Punktwolke erfasst. Danach wurden die Messdaten eingelesen, gefiltert, die Messpunkte manuell, teilweise aber auch halbautomatisch in CAD- oder BIM-Bauteile überführt und die Ergebnisse an CAD-Programme übergeben.

3D-Handscanner

Um Bauteile wie figürlichen Schmuck oder Stuck zu rekonstruieren werden oft 3D-Handscanner eingesetzt. Sie sind klein und handlich und können im Koffer transportiert leicht mit auf die Baustelle genommen werden. Die Bedienung erfordert in der Regel kein besonderes Fachwissen. Bei der Restaurierung der Michigan Central Station durch Ford Motor Co. setzte man solche 3D-Handscanner ein, um historische Bauteile, insbesondere stuckierte Oberflächen zu erfassen. Die mit den 3D-Handscannern von Creaform gesammelten Daten erlaubten präzise 3D-Modelle der verschiedenen Elemente und den Auftragnehmern damit die Reparatur beziehungsweise Rekonstruktion komplizierter Formen. Auch beim französischen Schloss Vaux-Le-Vicomte wurden die Skulpturen und Reliefs auf diese Weise dokumentiert. Insgesamt macht das 3D-Scannen Restaurierungsprojekte präziser, spart Zeit und ermöglicht Messungen, die sonst nicht möglich gewesen wären.

3D-Druck für Skulpturen

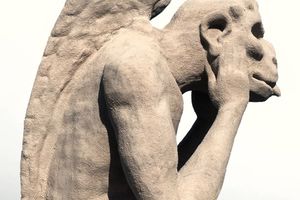

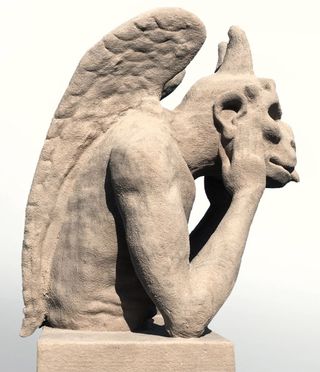

Für die Rekonstruktion von Notre-Dame de Paris soll auch der figürliche Schmuck der Kathedrale wieder hergestellt werden. Auch der amerikanische Professor Andrew Tallon hatte noch vor dem Brand Notre-Dame de Paris aufgenommen. Er fertigte einen vollständigen und hochaufgelösten 3D-Scan der Kathedrale an, der den Entwurf und alle seine Details bis hin zum figürlichen Schmuck in digitaler Form konserviert hat. Auf Grundlage dieser Daten konnten die Architekten des niederländischen Büros Concr3de schon kurze Zeit nach dem Brand bereits mit der digitalen Reproduktion der Wasserspeier beginnen. Sie arbeiten mit dem Inkjet-Verfahren eines handelsüblichen Druckers mit dem Unterschied, dass statt Tinte ein mineralisches Bindemittel verwendet wird. Concr3de nutzt die Asche aus dem Feuer, um mit Hilfe der von Professor Andrew Tallon gesammelten Daten Wasserspeier in 3D zu drucken.

Aus der Brandasche von Notre-Dame de Paris gedruckter Wasserspeier als Rekonstruktion des Originals

Aus der Brandasche von Notre-Dame de Paris gedruckter Wasserspeier als Rekonstruktion des Originals

Foto: Concr3de

Somit wird der angefallene Brandschutt wiederverwendet und die jahrhundertealte Geschichte des Materials bewahrt. Für den Druck verwendeten die Mitarbeiter von Concr3de den 3D-Drucker Armadillo White, der ein Druckvolumen von 300 x 300 x 300 mm und eine Genauigkeit von 0,1 mm bietet. In der Baukammer wird dann auf eine dünne Lage des Asche-Kalksteingemisches das Bindemittel in der Form des ersten Querschnitts aufgetragen. An diesen Stellen verfestigt sich das Pulver, wodurch Schicht für Schicht die endgültige Skulptur entsteht. Mithilfe dieses Verfahrens können auch weitere bauliche Elemente wiederhergestellt werden.

3D-Druck mit Beton

Nicht alle Materialien, mit denen man drucken kann, sind auch für den Bau relevant. Am wichtigsten und bekanntesten ist sicher der 3D-Druck mit Beton. Hiermit lassen sich nicht nur Skulpturen oder Bauteile, sondern ganze Gebäude drucken. Der Druck ersetzt dabei den Schalungsbau.

Die bereits gedruckten Beispiele reichen von Kleinbauten wie Toilettenhäuschen über Ausstellungsbauten auf der Messe Salone di Mobile in Mailand bis hin zu Ein- und Mehrfamilienhäusern. Das europaweit erste Mehrfamilienhaus entstand im 3D-Druck aus Beton in Wallenhausen nach Plänen des Ulmer Architekturbüros Mühlich, Fink & Partner BDA – ein Fünf-Familienhaus mit rund 380 m2 Wohnfläche. Das erste aus Beton gedruckte Wohnhaus Deutschlands steht – wie bereits erwähnt – in Beckum und wurde nach Plänen des Architekturbüros Mense + Korte gedruckt: ein zweigeschossiges Einfamilienhaus mit etwa 80 m2 Wohnfläche pro Geschoss. Für beide Gebäude verwendeten die Handwerker einen Portaldrucker vom Typ BOD2 von Peri. Die Drucktechnologie kommt von Cobod aus Dänemark und der Spezialbeton von HeidelbergCement. Bei einem Portaldrucker bewegt sich der Druckkopf über drei Achsen auf einem fest installierten Metallrahmen. Dadurch kann sich der Druckkopf in seinem Rahmen an jede Position innerhalb der Konstruktion bewegen und muss nur einmal kalibriert werden.

Das zum Druck eingesetzte Material „i.tech 3D“ entwickelte das zu HeidelbergCement gehörende italienische Tochterunternehmen italcementi speziell für den 3D-Druck. Die Eigenschaften des Betonmörtels sind auf die besonderen Anforderungen des 3D-Drucks mit Beton abgestimmt und passen gut zum BOD2. Da der Druck in dünnen Schichten erfolgt, sieht die Fassade später ähnlich wie ein Kammzugputz aus. Durch die Steuerung der Druckdüse lassen sich auch Schmuckstrukturen erzeugen, wie sie das Haus in Beckum an der Fassade neben den Fensteröffnungen erhielt.

Für die Steuerung des Druckers braucht man nur zwei Personen. Der Druckkopf und die Druckergebnisse werden per Kamera überwacht. Mit einer Geschwindigkeit von 1 m/s ist der BOD2 zurzeit der schnellste 3D-Betondrucker auf dem Markt. Für 1 m² doppelschalige Wand benötigt er nur 5 Minuten.

Die frisch gedruckten Wände im Wohnhaus in Beckum

Die frisch gedruckten Wände im Wohnhaus in Beckum

Foto: Thomas Wieckhorst

Die Außenwände des Einfamilienhauses in Beckum bestehen aus drei je 6 cm dicken Schalen: einer äußeren Wetterschale und zwei Innenschalen, die sich während des Druckvorgangs miteinander verbinden. Die Wetter- und die Innenschale werden über Luftschichtanker miteinander verbunden. Zwischen den Schalen sitzt eine 16 cm dicke Kerndämmung aus Perliteschüttung (Hyperdämm), die in Säcken auf die Baustelle geliefert wurde. In den tragenden Innenschalen befinden sich auch die Auflagerpunkte für die 20 cm dicken Filigrandecken mit integrierten Heizleitungen (Aquatherm). In den Wandschalen werden Leitungen, Anschlüsse für Wasser, Strom usw. schon während des Druckvorgangs mitberücksichtigt. Der BOD2 ist so zertifiziert, dass Handwerker auch während des Druckens im Druckraum arbeiten können.

3D-Druck mit Lehm

Eine ökologische Alternative ist die Beschickung des 3D-Druckers mit Lehm. Der gedruckte Lehm bringt all die Vorteile mit sich, die dieser Naturbaustoff besitzt: er ist günstig, gut verfügbar, recyclingfähig und sorgt für ein gutes Raumklima. In der Lombardei druckte das italienische Unternehmen World’s Advanced Saving Project (kurz WASP) ein kleines Rundhaus mit nur 30 m2 Grundfläche als Prototyp. Die Außenwände wurden mit einem an Traversen und Metallständern laufenden Drucker hergestellt, der bis zu 12 m hoch und mit einem Radius von 7 m arbeitete. Zwischen der Innen- und Außenschale der insgesamt 40 cm dicken Außenwände wurde zur Verbesserung der Stabilität eine Gitterstruktur gedruckt. Diese sorgt zum einen für eine bessere Belüftung und bietet zum anderen den Raum für das als Dämmstoff darin eingefüllte Reisstroh und Reishülsen, die in Italien beim Reisanbau übrigbleiben. Nach nur zehn Tagen war das kleine Gebäude fertig (reine Druckzeit etwa 100 Stunden). Die Kosten für den beim Druck verwendeten Lehm liegen unter 1000 Euro.

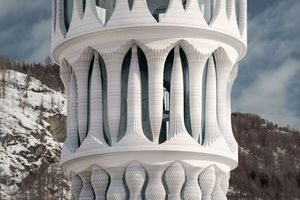

In Italien wurden von der World’s Advanced Saving Project zwei ineinander übergehende Kuppelhäuser mit Namen Tecla nach Plänen des italienischen Architekturbüros Mario Cucinella aus Lehm gedruckt

In Italien wurden von der World’s Advanced Saving Project zwei ineinander übergehende Kuppelhäuser mit Namen Tecla nach Plänen des italienischen Architekturbüros Mario Cucinella aus Lehm gedruckt

Foto: WASP / Mario Cucinella Architects

Ein weiteres Projekt von WASP in Italien sind zwei ineinander übergehende Kuppelhäuser mit Namen Tecla nach Plänen des italienischen Architekturbüros Mario Cucinella. Die an Wespennester erinnernden Kuppelhäuser bieten Platz für einen offenen Wohnraum und einen Schlafbereich mit Toilette. Als Drucker wurde ein auf einem Halbkreis laufender Crane WASP 3D Drucker verwendet, der über eine Druckfläche von 6,60 m Durchmesser und eine Höhe von 3 m verfügt. Der Drucker kann gut zerlegt und an einem anderen Ort wieder zusammengebaut werden. Der Lehm für den Druck stammte aus der Region.

3D-Druck mit Holz

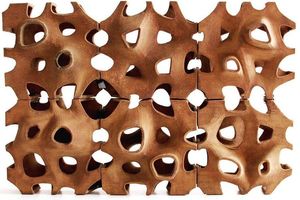

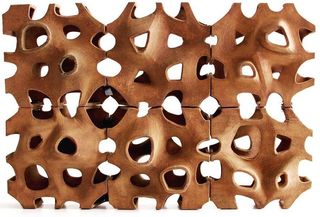

Für den Innenausbau gibt es neben Kunststoffen auch die hierzulande noch weitgehend unbekannte Möglichkeit Holz in 3D zu drucken. Das amerikanische Unternehmen Forust Corporation verwendet hierzu eine Mischung aus Sägemehl, Holzresten, Holzkleber und Wasser in einem ProJet 860 3D Drucker, um Objekte mit dem realistischen Aussehen von Holz zu drucken. Eigentlich druckt dieser Drucker mit Tinte im Inkjet-Verfahren, ließ sich aber für den Druck einer Sägemehlmischung anpassen.

Das amerikanische Unternehmen Forust Corporation verwendet für den 3D-Druck von Objekten aus Holz eine Mischung aus Sägemehl, Holzresten, Holzkleber und Wasser

Das amerikanische Unternehmen Forust Corporation verwendet für den 3D-Druck von Objekten aus Holz eine Mischung aus Sägemehl, Holzresten, Holzkleber und Wasser

Foto: Forust Corporation

Eine weitere Möglichkeit Holz zu drucken ist die Verwendung von holzbasierten Zellulosefasern mit Biokunststoff, so wie sie beim Unternehmen UPM Formi 3D in Augsburg Verwendung finden. Die Zellulose stabilisiert den 3D-Druckprozess und sorgt für eine zuverlässige Leistung des Materials beim Drucken. Es zeichnet sich durch eine holzähnliche Haptik aus und gewährleistet aufgrund seiner Zusammensetzung eine hohe Abbildungsgenauigkeit.

Rückblick

Mit dem 3D-Druck ist unsere Titelstory-Reihe zum Thema Baustoffe vorerst abgeschlossen. In der vorigen Ausgabe der bauhandwerk 9.2021 hatten wir uns an dieser Stelle unter dem Aspekt knapper werdender Rohstoffe mit nachwachsendem Baumaterial beschäftigt, das aus Pilzen entsteht. Loses Ausgangsmaterial wie Sägespäne oder Abfälle aus der Landwirtschaft wird dabei vom Wurzelwerk (Myzelium) des Pilzes zu einem druckfesten Baustoff verwoben, dessen bauphysikalische Eigenschaften wie Dichte und Festigkeit sich bei diesem Prozess steuern lassen.

In bauhandwerk 7-8.2021 hatten wir uns an dieser Stelle mit Urban Mining am Beispiel des kreativen Recyclings von Ziegelschutt, Glas und einem sortenrein rückbaubaren WDVS beschäftigt. Aus Ziegelschutt handgeformte Ziegelsteine werden durch Langlöcher hindurch auf Stangen zu einer mörtellos montierten Wand aufgefädelt, Glasscherben zu Scheiben gesintert, deren unregelmäßige Struktur im Innenausbau vor allem mit einer Hinterleuchtung zur Geltung kommt.

AutorDipl.-Ing. Thomas Wieckhorst ist Chefredakteur der Zeitschriften bauhandwerk und dach+holzbau.