Erstes Wohnhaus Deutschlands aus dem 3D-Drucker entsteht in Beckum aus Spezial-Betonmörtel

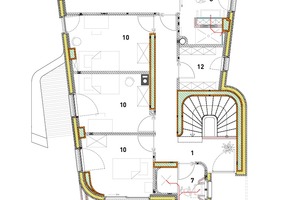

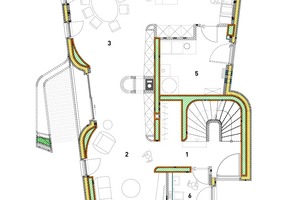

Nun ist es auch in Deutschland soweit: Im westfälischen Beckum wird zurzeit das erste Wohnhaus aus Beton gedruckt – ein zweigeschossiges Einfamilienhaus mit etwa 80 Quadratmetern Wohnfläche pro Geschoss nach Plänen des Büros Mense-Korte ingenieure+architekten.

Maßstäbliche Pläne

Maßstäbliche Pläne finden Sie in der gedruckten Ausgabe der Zeitschrift bauhandwerk

Hier geht es zum Heft ->

Oder entscheiden Sie sich gleich für ein Abonnement->

Es ist gerade mal 18 Monate her, dass der Unternehmer Georgios Staikos – eigentlich im Trockenbau tätig – in Beckum die Initiative ergriff und für seine Idee des ersten aus Beton gedruckten Wohnhauses Deutschlands begeisterte Mitstreiter fand: Zusammen mit Michael Hanhues, Viktor Weigandt und Waldemar Korte gründete er die Hous3Druck UG. Schnell stellte der umtriebige Unternehmer den Kontakt zu wichtigen Industriepartnern wie Peri, HeidelbergCement und anderen her, denn das Projekt sollte durch die neueste Technologie und durch Materialsponsoring gefördert werden. „Das Betondruckverfahren bietet uns Planern ein hohes Maß an Designfreiheit in der Gestaltung von Gebäuden, die in herkömmlicher Bauweise nur mit hohem finanziellen Aufwand umsetzbar wären“, sagt Architekt Waldemar Korte vom Büro Mense-Korte ingenieure+architekten. „Mit unserem gedruckten Wohnhaus in Beckum zeigen wir die Potentiale des Betondruckverfahrens auf. Für unser Team ist es ein großes Privileg, das erste 3D-gedruckte Gebäude in Deutschland zu realisieren.“

Genehmigt und gefördert

Dass man Beton mit einem 3D-Drucker verarbeiten kann, haben wir vor zwei Jahren mit eigenen Augen in Wien gesehen. Gedruckt wurden dort schon ziemlich große Gefäße. Man hörte damals schon von Häusern, ja ganzen Straßenzügen, die im 3D-Druck in China entstanden wären. Hierzulande ist es jedoch das erste Mal, dass ein ganzes Wohnhaus gedruckt wird: Ein zweigeschossiges Einfamilienhaus mit etwa 80 m2 Wohnfläche pro Geschoss.

Die in Deutschland noch recht ungewöhnliche Bautechnik hat alle behördlichen Genehmigungsprozesse bestanden. Das Ingenieurbüro Schießl Gehlen Sodeikat unterstützte mit der Erarbeitung des Konzeptes zur Erteilung der Genehmigung, die Planung und Durchführung der entsprechenden Zulassungsprüfungen erfolgte durch die TU München.

Das Land Nordrhein-Westfalen fördert den 3D-Druck auf der Baustelle in Beckum im Rahmen des Programms „Innovatives Bauen“. Beim Start der Druckarbeiten Mitte September dieses Jahres zeigte sich Ina Scharrenbach, Ministerin für Heimat, Kommunales, Bau und Gleichstellung des Landes Nordrhein-Westfalen, begeistert: „Digital, dynamisch, druckfertig – das sind unsere 3D‘s für die Zukunft des Bauens. Wir sind stolz darauf, dass das erste Haus, das in 3D gedruckt wird, in unserem Bundesland entsteht. Die Landesregierung Nordrhein-Westfalen fördert gezielt Investitionen in den Innovationsmotor Bau: Das 3D-Haus wird mit 200 000 Euro gefördert. Weitere Projekte sind in der Druckerschleife.“ Dieses Geld wird allerdings ausschließlich für das fünfjährige Monitoring und für Gutachten verwendet. Das Baumaterial wird durch Materialsponsoring der beteiligten Hersteller besorgt.

Drucktechnik und Material

Der Drucker kommt von Peri, die Drucktechnologie aus Dänemark von Cobod und der Spezialbeton von HeidelbergCement. „Der in Beckum verwendete Drucker vom Typ BOD2 ist ein Portaldrucker, das heißt der Druckkopf bewegt sich über drei Achsen auf einem fest installierten Metallrahmen“, erklärt Dr. Fabian Meyer-Brötz, Leiter 3D Construction Printing bei Peri. Der Vorteil: Der Drucker kann sich in seinem Rahmen an jede Position innerhalb der Konstruktion bewegen und muss nur einmal kalibriert werden.

Jetzt kann es losgehen: Der Portaldrucker von Peri ist aufgebaut

Jetzt kann es losgehen: Der Portaldrucker von Peri ist aufgebaut

Foto: Peri

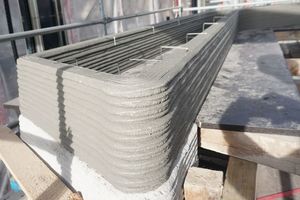

Das zum Druck eingesetzte Material „i.tech 3D“ hat das zu HeidelbergCement gehörende italienische Tochterunternehmen italcementi speziell für den 3D-Druck entwickelt. Die Zusammensetzung ist eine Geheimrezeptur. Die Eigenschaften des Betonmörtels sind auf die besonderen Anforderungen des 3D-Drucks mit Beton abgestimmt und passen gut zum BOD2. „Die Entwicklung eines zementgebundenen Materials für den 3D-Druck ist eine große Herausforderung. Es sollte gut pumpbar und gut extrudierbar sein”, sagt Dr. Jennifer Scheydt, Leiterin der Abteilung Engineering & Innovation bei HeidelbergCement Deutschland. „Außerdem muss es schnell eine ausreichende Tragfähigkeit ausbilden, damit die unteren Schichten nicht unter der Last der oberen Schichten versagen. Hierbei muss gleichzeitig der Verbund zwischen den Schichten sichergestellt sein.”

Da der Druck in dünnen Schichten erfolgt, sieht die Fassade später ähnlich wie ein Kammzugputz aus. Durch die Steuerung der Druckdüse lassen sich auch Schmuckstrukturen erzeugen, wie sie das Gebäude an der Fassade neben den Fensteröffnungen erhält.

Die ersten Schichten werden ab Mitte September mit dem 3D-Drucker und einem Spezialbeton von HeidelbergCement im Erdgeschoss gedruckt

Die ersten Schichten werden ab Mitte September mit dem 3D-Drucker und einem Spezialbeton von HeidelbergCement im Erdgeschoss gedruckt

Foto: Peri

Für die Steuerung des Druckers braucht man nur zwei Personen. Der Druckkopf und die Druckergebnisse werden per Kamera überwacht. Mit einer Geschwindigkeit von 1 m/s ist der BOD2 zurzeit der schnellste 3D-Betondrucker auf dem Markt. Für 1 m² doppelschalige Wand benötigt er nur 5 Minuten. „Da es das erste Gebäude seiner Art ist, drucken wir bewusst nicht so schnell wie dies eigentlich möglich wäre“, sagt Leonhard Braig, Geschäftsführer Production & Supply Chain der Peri GmbH. „Wir wollen die Gelegenheit nutzen, weitere Erfahrungen im Alltagsbetrieb zu sammeln, die uns beim nächsten Druckprojekt helfen werden, das Kostensenkungspotenzial unserer Technologie weiter zu heben.“

3D-Druck auf der Baustelle

Auf dieser ersten Betondruckbaustelle Deutschlands ist noch eine Einhausung auf einer Höhe von 5 m installiert, um einen gewissen Wetterschutz zu bieten. Wenn es wie aus Kübeln schüttet, wird auch hier die Arbeit unterbrochen. Dass die Baustelle dem Wind und Wetter ausgesetzt ist, konnte man an den Spuren eines Hagelschauers sehen, der den frisch gedruckten Beton überraschte – Spuren, die sich zum Glück retuschieren ließen. „Wir sind also der Witterung ausgesetzt und arbeiten wie draußen. Aber das ist das erste und letzte Mal, dass wir mit einem solchen Sichtschutz drucken“, sagt Waldemar Korte. Das bedeutet im Umkehrschluss, dass man künftig ohne Wetterschutz „auf der grünen Wiese“ drucken wird. „Man muss mit dem Mörtel umgehen wie mit Beton“, so Architekt Korte.

Außenwände aus gedruckten Schalen

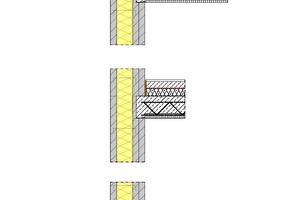

„Bei Rundungen fühlt sich der Drucker zuhause“, sagt Waldemar Korte. Daher auch die runden Gebäudeecken. Die Außenwände bestehen aus drei je 6 cm dicken Schalen: einer äußeren Wetterschale und zwei Innenschalen, die sich während des Druckvorgangs miteinander verbinden.

Zwischen der Wetter- und Innenschale der Außenwand befindet sich Perliteschüttung als Wärmedämmung

Zwischen der Wetter- und Innenschale der Außenwand befindet sich Perliteschüttung als Wärmedämmung

Foto: Thomas Wieckhorst

Die Wetter- und die Innenschale werden über Luftschichtanker miteinander verbunden. Zwischen den Schalen sitzt eine 16 cm dicke Kerndämmung aus Perliteschüttung (Hyperdämm), die in Säcken auf die Baustelle geliefert wurde. „An einem Tag wird gedruckt und am darauffolgenden Perliteschüttung nachgefüllt“, sagt Architekt Korte. In den tragenden Innenschalen befinden sich auch die Auflagerpunkte für die 20 cm dicken Filigrandecken mit integrierten Heizleitungen (Aquatherm). „Wir heizen und kühlen aus der Decke“, so Waldemar Korte. In den Wandschalen werden Leitungen, Anschlüsse für Wasser, Strom usw. schon während des Druckvorgangs mitberücksichtigt. Der BOD2 ist so zertifiziert, dass Handwerker auch während des Druckens im Druckraum arbeiten können. Schließlich muss ja doch noch das ein oder andere von Hand erledigt werden. So können Arbeiten wie das Verlegen von Leerrohren oder Anschlüssen schon während des Druckvorgangs erfolgen.

Statisch auf Nummer Sicher gehen

Um statisch auf Nummer Sicher zu gehen, wurden insbesondere in den Gebäudeecken, für das Treppenhaus und für zwei tragende Innenwände Schalungen für Ortbeton gedruckt. „Wir fahren mit Hosenträger und Gürtel“, so Waldemar Korte und meint damit, dass der Ortbeton eigentlich gar nicht erforderlich wäre. Allerdings sind die Schalen für den Ortbeton innen so perfekt in die runden Gebäudeecken integriert, dass man davon gar nichts mitbekommt. Auch die Schalung für den Ringanker hinter der Attika ist gedruckt und bewehrt ausbetoniert, da die Dachscheibe auskragt.

Runde Gebäudeecke mit Wetter- und Innenschale und dahinter gedruckte Schalung mit Ortbeton gefüllt

Runde Gebäudeecke mit Wetter- und Innenschale und dahinter gedruckte Schalung mit Ortbeton gefüllt

Foto: Thomas Wieckhorst

Eine Besonderheit ist noch die gedrehte schräg geneigte Stütze, die das Vordach über dem Hauseingang trägt. „Hier hatten wir die Gelegenheit, eine Schalung für eine mit Stahlbeton bewehrte Stütze auszuprobieren“, erklärt Waldemar Korte.

Aber nicht nur die Schalungen für den Ort- und Stahlbeton und die Außenwandschalen sind gedruckt, im Inneren kommen auch das Treppenhaus, ein Kamin und weitere Gestaltungselemente aus dem Drucker. Sowohl außen an der Fassade als auch innen werden die Wände lediglich mit Mineralfarbe weiß gestrichen, so dass die gedruckte Schichtstruktur auf den Oberflächen sichtbar bleibt.

Recyclingfähig KfW-55 Standard erreicht

Für die Dämmung der Außenwände sorgt die Perliteschüttung zwischen den Schalen mit einer Wärmeleitfähigkeit von 0,045 W/mK. Beim Dämmschotter unter der Bodenplatte und der Flachdachdämmung handelt es sich um Schaumglas (Glapor), das aus recyceltem Glas hergestellt wird und eine Wärmeleitfähigkeit von 0,054 W/mK besitzt. Streifen des Plattenmaterials verwendeten die Handwerker auch zwischen den Wandschalen in den Fenster- und Türlaibungen, um eine wärmebrückenfreie Abdichtung herzustellen. Auf diese Weise wird mit rein mineralischen Baustoffen und regenerativer Energieversorgung der KfW-55 Standard erreicht. „Wenn das Haus einmal nicht mehr gebraucht wird, könnte man es komplett recyceln und als Straßenschotter verwenden“, meint Waldemar Korte. Aber erst mal warten wir die Fertigstellung im Frühjahr kommenden Jahres ab.

Im Streiflicht ist die in Schichten gedruckte Oberflächenstruktur der Fassade besonders gut zu erkennen

Im Streiflicht ist die in Schichten gedruckte Oberflächenstruktur der Fassade besonders gut zu erkennen

Foto: Thomas Wieckhorst

Fazit

„Wir lernen jeden Tag dazu“, sagt Architekt Korte. Diese Erfahrungen kommen künftigen Projekten zugute. Insofern ist das Wohnhaus aus dem Drucker in Beckum ein Experimentierfeld, das aufzeigt, wie die Zukunft des Bauens aussehen könnte.

AutorDipl.-Ing. Thomas Wieckhorst ist Chefredakteur der Zeitschriften bauhandwerk und dach+holzbau.

Baubeteiligte (Auswahl)

Bauherr Hous3Druck, Beckum, www.housedruck.de

Architektur und Statik Mense-Korte ingenieure+architekten, Beckum, https://mense-korte.de

Betondruckarbeiten Peri, Weißenhorn, www.peri.de/betondruck

Herstellerindex (Auswahl)

BIM-Software Allplan, München, www.allplan.com

Gerüst und Drucker Peri, Weißenhorn, www.peri.de/betondruck

Drucktechnologie Cobod, https://cobod.com

Spezialbeton HeidelbergCement, Heidelberg, www.heidelbergcement.de

Kerndämmung Knauf Performance Materials, Dortmund, www.knauf-performance-materials.com

Schaumglasdämmung Glapor, Mitterteich, www.glapor.de

Kühl- und Heiztechnik Aquatherm, Attendorn, www.aquatherm.de