Gefaltet und gekantet

Nach Schließung des Berliner Flughafens Tempelhof musste die Air Service Berlin unter großem Zeitdruck eine neue Heimat finden. Das bestehende Terminal C im Flughafen Berlin-Schönefeld wurde dank Trockenbau kurzerhand in eine neue Show- und Eventlocation umgewandelt.

Das vom Architekturbüro BauWerke aus Berlin entwickelte Gestaltungskonzept der neuen Show- und Eventlocation im Terminal C im Flughafen Berlin-Schönefeld spiegelt sich in der gefalteten und gekanteten Trockenbaukonstruktionen wider. Mit der Umsetzung dieser einzigartigen Innenausbauarbeiten wurde die Mänz und Krauß Ausbau GmbH aus Berlin beauftragt. Das Ausbauunternehmen begeisterte damit nicht nur den Bauherrn und Architekten, sondern auch die Jury der siebten Rigips Trophy, die Mänz und Krauß mit dem zweiten Platz in der Kategorie Trockenbau belohnte.

Die Eventlocation „Terminal C“ liegt zwischen dem Hauptgebäude (Terminal A) und dem Abfertigungsgebäude einer dort ansässigen Fluggesellschaft. Im Terminal C können bis zu 300 Personen auf 750 m2 konferieren und feiern. Unübersehbar symbolisiert der spektakulär gestaltete Innenraum, zu dem der Weg durch eine schwebende Glaskonstruktion führt, den Einstieg in die Welt des Fliegens. Schon beim Betreten des Terminals hat man einen guten Ausblick auf das nur 40 m entfernte Rollfeld. Subtil zueinander gestellte, gefaltete Boden-, Wand- und Deckenflächen bilden eine dynamische Raumkomposition, die ausschließlich mit ausgefeilten Trockenbausystemen realisiert wurde.

Detaillierte Vorplanung dank Musterbau

Nach dem endgültigen Beschluss des Berliner Senates zur Schließung des innerstädtischen Flughafens Tempelhof blieb für den Umzug nach Schönefeld nicht viel Zeit: In nur zweieinhalb Monaten sollte das neue Quartier fertig und voll nutzbar sein. Um in der Bauphase mögliche Ausführungsschwierigkeiten gering zu halten und im baulichen Zeitplan zu bleiben, wurde in der hauseigenen Werkstatt der Mänz und Krauß Ausbau GmbH ein Prototyp des Innenausbaus für das Terminal C im Maßstab 1:1 entwickelt. Im ersten Schritt erstellten die Trockenbauexperten einen 2 m breiten Boden-, Wand- und Deckenausschnitt, der Aussparungen zur Einbringung eines Schaukastenelementes in der Wand sowie Leuchtelemente in der Decke vorsah.

Trockenbautechnik für eine zukunftsweisende Gestaltung

Der Rückbau des vorhandenen, ehemaligen Flughafenterminals stellte den ersten Schritt der Arbeiten dar. Danach konnte mit der Neugestaltung des Raumes begonnen werden. Trockenbaukonstruktionen mit gewölbten, konischen und verdrehten Formen – ohne konventionelle Ecken und Kanten – sollten das Raumbild dominieren. Architektonische Vorgabe war es, der Location eine tunnelförmige Gestalt zu geben, die durch den fließenden Übergang der Wand in die Decke mit anschließend gleicher Oberflächenbehandlung geschaffen wurde.

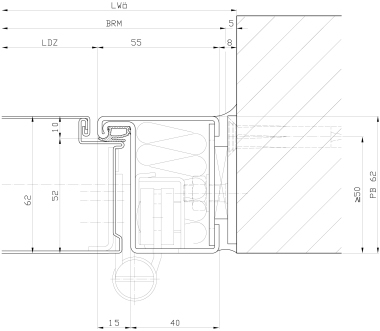

Auf der vom Rollfeld abgewandten Seite der Ausstellungsfläche im neuen Terminal C wurde hinter der Vorsatzschale ein Bürotrakt erstellt. Die Wandkonstruktionen entstanden aus einer 50 mm breiten Unterkonstruktion aus CW- und UW-Profilen von Rigips sowie einer beidseitig doppelten Beplankung mit den 12,5 mm dicken Bauplatten RB des Herstellers. Zusätzlich wurde eine Mineralwolldämmung in die Wände eingebracht.

Die Wandkonstruktion zur Ausstellungsfläche hin besteht aus einer Vorsatzschale, die vollständig mit 50 mm UA-Profilen als rückseitige Verankerungsmöglichkeit für die Unterkonstruktion aus CW- und UW-Profilen gebaut und anschließend doppelt mit den Bauplatten RB 12,5 mm beplankt wurde. Die Deckenkonstruktion befestigten die Trockenbauer mit Trägerklammern auf einer Weitspannträgerkonstruktion an den vorhandenen Stahlträgern. Die Trag- und Schraublattung erstellten sie durch Standard-CD-Profile. Die Beplankung der Decke erfolgte mit einer doppelten Lage Bauplatten RB. Das Oberflächenfinish der Vorsatzschale und der Deckenfläche führten die Handwerker in der Qualität Q 4 aus.

Haargenau definierte Konstruktionspunkte

„Die Besonderheit dieser Konstruktion erklärt sich durch die geometrische Form der Vorsatzschale und Decke. Die Vorsatzschale wurde nicht wie herkömmlich senkrecht erstellt, sondern ist in sich mehrfach gekippt und verkantet“, erklärt Projektleiter Sebastian Sack von der Mänz und Krauß Ausbau GmbH in Berlin. In der Ansichtsfläche der Vorsatzschale finden sich je drei Knickpunkte pro zuvor definierter Achse, welche durch eine exakte Maßangabe über Winkel und Höhenangaben ermittelt wurden. Punkt Nummer eins definiert dabei den Startpunkt der GK-Konstruktion auf der Achse. Punkt zwei und drei definieren die Knickstellen in der Achse und ein vierter Punkt ermittelt die Lage des Knickpunkts auf der Achse in der Deckenfläche. Aus diesen von den Architekten vorgegebenen vier Punkten pro Achse ergibt sich dann die Kontur des Gebildes. Führt man einen Schnitt durch jede Achse, so wird deutlich, dass die Knickpunkte auf jeder Achse individuell liegen. Die geknickte Form entsteht also nicht nur in Achsrichtung, sondern auch parallel dazu. Die Abwicklungsfläche eines Achsbereichs ist jeweils unterschiedlich und spezifisch für diesen Bereich. „Die Startpunkte auf den Achsen haben wir durch einen Vermesser exakt einmessen lassen. Alle weiteren Punkte wurden dann über Winkellehren und gebrauchsübliche Messinstrumente ermittelt“, so Sebastian Sack.

In die Wandkonstruktion bauten die Handwerker zusätzlich zwei individuell aus MDF gefertigte Tresenanlagen ein. Auch deren Form wurde anhand von Koordinaten pro Achse bestimmt. Weiterhin setzten die Trockenbauer in die Vorsatzschale flächenbündig Schaukästen verschiedenster Größen in rechteckiger Form ein.

Eine geneigte Wand für die „Zeitmaschine“

Die Wand der „Zeitmaschine“, dem Kinosaal des Terminal C, besteht aus einer Wandkonstruktion mit einer 100 mm breiten Unterkonstruktion und einer beidseitig doppelten Beplankung mit 12,5 mm dicken Bauplatten RB. Die Wandfläche ist in diesem Teil um einen Winkel von etwa 65 Grad zur Ebene in Richtung der Ausstellungsfläche geneigt. Um den kraftschlüssigen Anschluss der geneigten Wand am Boden sicherzustellen, montierten die Handwerker ein Hartholzkeil als Unterfütterung für das UW-Profil, das mit Bolzenankern durch einen Keil im Fußboden befestigt wurde.

Hochwertiges Finish für die Trockenbauoberflächen

Alle Gipskartonflächen wurden in Q 4 gespachtelt, was als Untergrundvorbehandlung für die anschließende Epoxidharzbeschichtung der Böden, Wände und Decken besonders wichtig war. Die Beschichtung trugen die Handwerker in drei Arbeitsgängen auf die Wand-, Decken- und Bodenflächen auf. Zunächst wurde eine Grundbeschichtung, dann eine Deckenbeschichtung mit eingeblasenen Flocken und abschließende eine Versiegelungsschicht aufgebracht.

Kunststoffbeschichtung für einheitliches Licht

Ein eigens entwickeltes Lichtdesign wurde speziell auf das Terminal C und seine Ansprüche zugeschnitten. Dieses sollte zusammen mit der Inneneinrichtung für ein fliegerisches Raumgefühl sorgen. Um dieses Raumgefühl zu erzeugen, mussten alle Bereiche mit einem einheitlichen Licht versehen werden. Dies wiederum war nur durch einheitliche, glatte Oberflächen von Wänden, Decken und Boden möglich. Um herauszufinden, welche Beschichtung in welcher Form verwendet werden konnte, testeten die Experten einige Beschichtungen im hauseigenen Labor. Die Wahl fiel schließlich auf ein hoch belastbares Kunststoffsystem. Dieses brachten die Handwerker nach Abschluss der Trockenbauarbeiten von der Decke über die Wandflächen über den gesamten Bodenbereich auf.

In der Werkstatt von Mänz und Krauß baute man einen Prototyp für den Innenausbau des Terminal C