Bodenflächen in Parkbauten mit Reaktionsharzen beschichten

Ob Parkflächen sicher und dauerhaft sind, hängt vor allem von der Planung und Ausführung der Bodenflächen ab. Während Asphaltbeläge eine höherer Dauerhaftigkeit aufweisen, bieten Reaktionsharzbeschichtungen eine geringere Bauhöhe, weniger Gewicht und vielfältige Gestaltungsmöglichkeiten.

Für die Planung und Ausführung von Oberflächenschutzsystemen ist die DAfStb-Richtlinie (Deutscher Ausschuss für Stahlbeton) „Schutz und Instandsetzung von Betonbauteilen“ (Instandsetzungs-Richtlinie) maßgebend. Darüber hinaus gilt es, für Leistungsbeschreibung sowie Aufmaß und Abrechnung die ATV DIN 18 349 der VOB, Teil C zu berücksichtigen.

Aufgaben

An Oberflächenschutzsysteme können je nach Art und Nutzung eines Bauwerks unterschiedliche Anforderungen gestellt werden. Für Bodenflächen in Parkbauten sind das in erster Linie Abdichtungen gegen das Eindringen von Wasser und darin gelöster Tausalze, Abdichtungen gegen das Eindringen von Treibstoff und Öl, Erzielung rutschhemmender Oberflächen, Verringerung des Verschleißes, Verbesserung der Reinigung sowie eine farbliche Gestaltung.

Um das Eindringen von Salzwasser, das die Bewehrung des Stahlbetons angreifen könnte, in vorhandene oder noch entstehende Risse des Betons zu verhindern, müssen gegebenenfalls elastische Systeme eingesetzt werden, die in der Lage sind, Rissbewegungen zu überbrücken.

Beschichtungssysteme

Für Parkflächen kommen die Oberflächenschutzsysteme OS 8, OS 11 und OS 13 der Instandsetzungs-Richtlinie zum Einsatz. Bei OS 8 handelt es sich um ein starres, stark belastbares und hoch abriebfestes Beschichtungssystem auf Epoxidharz-Basis in mindestens 2,5 mm Gesamtschichtdicke. OS 11 ist elastisch, somit rissüberbrückend und wird in zwei Varianten ausgeführt. OS 11 a ist als hochwertiger anzusehen, da die Deckschicht zweilagig ausgeführt wird und zwar aus einer weichelastischen, nicht vorgefüllten mindestens 1,5 mm dicken Abdichtungsschicht auf Polyurethan-Basis und darauf eine hartelastische vorgefüllte, mindestens 3 mm dicke Verschleißschicht aus modifiziertem Epoxidharz – Gesamtschichtdicke somit mindestens 4,5 mm. Bei OS 11 b hingegen wird die Oberflächenschutzschicht in einer Lage aus vorgefülltem, modifiziertem Epoxidharz in mindestens 4 mm Dicke aufgebracht, jedoch nicht auf Freidecks, sondern nur auf Zwischendecks. Anstelle von Stoffen auf Basis von Polyurethan und modifiziertem Epoxidharz werden in einigen Fällen auch Systeme auf Basis von Polymethylmethacrylat verwendet.

OS 13 ist ein dem OS 11 b ähnliches System, jedoch in nur 2,5 mm Mindestschichtdicke mit geringer, nicht dynamischer Rissüberbrückungsfähigkeit. Es kommt deshalb nur selten zum Einsatz.

Wegen der begrenzten Lebensdauer dieser im Vergleich zu Asphaltbelägen doch verhältnismäßig dünnen Beschichtungen und der Gefahr des Eindringens von Salz in die Stahlbetonbauteile über Fehlstellen und Risse im Laufe der Zeit ist eine regelmäßige Kontrolle und gegebenenfalls Überarbeitung erforderlich.

Untergrundvorbereitung

Um einen guten Verbund zur Betonoberfläche herzustellen, muss diese entsprechend vorbereitet werden. Hierfür werden in erster Linie Schleuderstrahlmaschinen eingesetzt, mit denen kleine Stahlkugeln als Strahlmittel auf den Beton geschleudert werden. Dadurch werden Schlämme und Trennmittel abgetragen, die Oberfläche aufgeraut und Rissufer geöffnet. Dichtungen und Absaugung ermöglichen mit diesen Maschinen staubfreies Arbeiten. In Sonderfällen kommt auch Hochdruckwasserstrahlen oder Flammstrahlen zum Einsatz.

Nach der Oberflächenvorbereitung soll die Abreißfestigkeit der Betonoberfläche (Oberflächenzugfestigkeit) für OS 11 und OS 13 im Mittel mindestens 1,5 N/mm² betragen, wobei kein Wert unter 1,0 N/mm² liegen darf. Für OS 8 werden im Mittel mindestens 2,0 N/mm² gefordert, der kleinste Einzelwert beträgt 1,5 N/mm². Die umgebende Luft und die Betonoberfläche sollen eine Temperatur von mindestens 8 °C aufweisen, wobei die Temperatur des Untergrunds mindestens 3 K über der Taupunkttemperatur liegen muss – diesem wichtigen Thema widmen wir einen separaten Beitrag in bauhandwerk 10.2017. Außerdem muss die oberflächennahe Schicht des Betons trocken sein.

Ausführung

Auf die vorbereitete, gesäuberte und entstaubte Betonoberfläche wird zunächst eine Grundierung, üblicherweise auf Epoxidharz-Basis, mit Bürste, Rolle oder Gummischieber aufgetragen und meistens mit gewaschenem und getrocknetem Quarzsand, Korngröße 0,3 - 0,8 mm, abgestreut, um von der Einhaltung bestimmter Wartezeiten unabhängig zu sein. Die einzelnen Lagen der Beschichtungen werden entweder mit der Traufel aufgespachtelt oder mit Gummischiebern, Rakeln oder Zahnleisten aufgezogen und bei großen durchgehenden Flächen auch mit Beschichtungsmaschinen aufgebracht.

Um rutschhemmende Oberflächen zu erzielen, wird die letzte Beschichtungslage abgestreut, vorwiegend mit Quarzsand, Korngröße 0,7 - 1,2 mm. Überschüssiges Abstreugut muss nach Erhärtung beseitigt werden. Zwecks besserer Einbindung des Korns und guter Reinigungsfähigkeit der Oberfläche trägt man abschließend eine Kopfversiegelung auf.

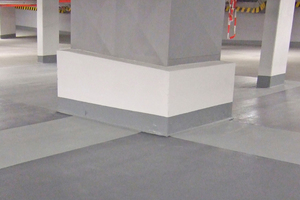

Um Sockelflächen an Wänden und Stützen ebenfalls zu schützen, wird die Deckschicht der Bodenbeschichtung oder ein anderes System – zum Beispiel OS 4 – über Hohlkehlen, die zuvor aus Epoxidharzmörtel hergestellt werden, 15 - 50 cm hoch je nach Gefälle des Bodens und Spritzwassergefahr an senkrechten Flächen nach oben gezogen.

Auf Rampen und Spindeln bringt man wegen der höheren Belastung durch die Fahrzeuge fast ausschließlich OS 8 auf. Für gerissene oder rissgefährdete Fahr- und Stellflächen kommen OS 11 a oder OS 11 b zum Einsatz, für ungerissene Flächen oder solche, bei denen mit nur wenigen Rissen zu rechnen ist, wird ebenfalls OS 8 eingesetzt. Im Falle des Entstehens von nur wenigen einzelnen Rissen werden über diesen rissübererbrückende Bandagen aufgetragen.

Um die geforderten Mindestschichtdicken zu erreichen, muss die nach der Untergrundvorbereitung vorliegende Rautiefe berücksichtigt werden. Diese wird mit dem Sandflächenverfahren ermittelt und durch entsprechende Zuschläge zur Schichtdicke ausgeglichen. Bei Rautiefen ab 1,5 mm werden Ausgleichsspachtelungen erforderlich.

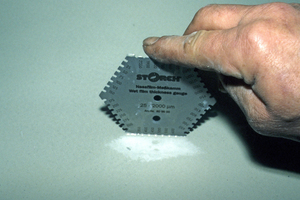

Die Schichtdicke wird durch Kontrolle der Verbrauchsmengen und über Messungen der Nass-Schichtdicke während der Ausführung sichergestellt. Wichtig ist hierbei vor allem, dass bei OS 11 a durch ausreichende Dicke der elastischen Abdichtungsschicht auch dann kein Wasser und Salz in den Beton eindringen können, wenn die darüber befindliche Verschleißschicht Risse aufweisen sollte.

Fugen

Da Bodenfugen von Parkflächen starker Belastung ausgesetzt sind und dauerhaft dicht bleiben müssen, sind übliche Fugen-Verfüll- und Vergussmassen nicht geeignet. Deshalb werden hierfür spezielle Profile oder Konstruktionen vorgesehen, die im Verbund mit den Beschichtungssystemen eingebaut werden.

Fazit

Oberflächenschutzsysteme auf Basis von Reaktionsharzen für Bodenflächen von Parkbauten stellen eine häufig angewandte Alternative zu Asphaltbelägen dar. Der geringeren Dauerhaftigkeit und Robustheit stehen einige bemerkenswerte Vorteile gegenüber. Starre Systeme sind belastbarer und dauerhafter, elastische Systeme ermöglichen die Überbrückung von Rissen. Regelmäßige Wartung der Flächen, um Funktionssicherheit zu gewährleisten, ist unumgänglich.

AutorDipl.-Ing. Manfred Schröder ist Freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.

Literatur

Manfred Schröder und 7 Mitautoren:

Schutz und Instandsetzung von Stahlbeton –

Anleitung zur sachkundigen Planung und Ausführung

7., überarbeitete Auflage,

Expert Verlag 2015