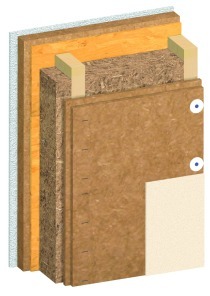

GewerkeschnittstelleWDV-Systeme aus Holzfasern richtig montieren und verputzen

In Deutschland werden pro Jahr mehr als 20 000 Häuser in Holztafel- und Holzrahmenbauweise errichtet. Diese müssen selbstverständlich entsprechend gedämmt werden. Insbesondere bei Holzhäusern bietet sich natürlich eine Wärmedämmung aus einem verwandten Baustoff an. WDV-Systeme aus Holzfasern sind aber nicht nur für Holzhäuser eine gute Lösung, sondern auch für die energetische Sanierung von Mauerwerksbauten. Bei der Montage solcher WDV-Systeme arbeiten Zimmerleute und Stuckateure Hand in Hand.

Bei der Verarbeitung von WDV-Systemen aus Holzfasern sind Zimmerleute und Stuckateure aufeinander angewiesen: Nur durch kollegiale Zusammenarbeit können beide Gewerke das Optimum für den Bauherrn erzielen. Dafür muss jedoch jeder Handwerker die arbeitstechnischen Voraussetzungen des anderen Gewerks kennen.

Holzfaserdämmplatten

sicher bearbeiten

Die diffusionsoffenen WDV-Systeme von Inthermo bestehen aus einer Dämm- beziehungsweise Putzträgerplatte aus Holzfasern mit darauf abgestimmten Armierungs- und Oberputzvarianten. Die Bearbeitung der Holzfaserdämmplatten kann mit den handelsüblichen holzzerspanenden Werkzeugen erfolgen. Zum Beischleifen der Plattenoberfläche (zum Beispiel zur Dickenkalibrierung an den Plattenstößen) hat sich ein Schleifbrett mit grober Körnung bewährt (beim Hersteller des WDV-Systems erhältlich). Zum Zuschneiden von Holzfaserdämmplatten eignen sich vor allem Kreissägen und oszillierende Fuchsschwänze. Für Rundschnitte, Gehrungen oder ähnliche Trennvorhaben sind Bandsägen zu empfehlen. Wegen der üblichen Staubentwicklung beim Zuschneiden sollte man an Schutzmaßnahmen denken und vorhandene Staubfilter unbedingt einsetzen.

WDVS-Montage in acht Schritten

1. Untergrund prüfen

Vor dem Befestigen von Holzfaserdämmplatten muss der Handwerker den Untergrund inspizieren. Er sollte sauber, trocken und eben sein; insbesondere darf er keine Höhenversprünge aufweisen.

2. Sockelschienen befestigen

Als erstes muss der Handwerker den tiefsten Sockelpunkt ausmessen. Danach werden per Schlagschnur Sockelschienen in der Waagerechten ausgerichtet. Ihre Befestigung an der Außenwand erfolgt im Abstand von etwa 30 cm; je nach Untergrund müssen spezielle Klammern, Schrauben oder Nägel für die Befestigung verwendet werden (beim WDV-System von Inthermo ist der Einsatz von HFD-Sockelschienenverbindern vorgesehen).

Für die Außenecken gibt es vorkonfektionierte Sockelschienen-Eckprofile. Sie können auch nachträglich von unten an die verarbeitete HFD-Platte angebracht werden. Es empfiehlt sich bei dieser Vorgehensweise, zur Plattenbefestigung die unteren Klammern erst nach dem Einschub des Eckprofils zu setzen. Wird die Sockelschiene in der Höhe mehr als 30 mm unterhalb der Fußschwelle montiert, muss der Zimmermann eine Sockelschienenverlängerung einsetzen. Auch hier bietet sich alternativ ein nachträgliches Ankleben der Sockelschiene von unten an die stumpfe Plattenstirnseite mit HFD-Fugendicht an. Untergrundtoleranzen müssen mit Distanzstücken ausgegli-chen werden. Auf eine bündige und fluchtende Montage sollte man natürlich achten.

3. Plattenmontage

Nach der Montage der Sockelschienen wird die Holzfaserdämmplatte fest in die Schiene eingeschoben und genau platziert. Die nachfolgende Verlegung findet im Verband statt; zur Vermeidung von Kreuzfugen müssen die Vertikalstöße mindestens 250 mm versetzt sein. Große Platten ohne Nut/Feder-Verbindung werden geschosshoch montiert. Stumpfe Plattenstöße muss man hinterlegen beziehungsweise auf der Unterkonstruktion stoßen.

4. Plattenbefestigung

Neben der bevorzugten Montage mit Edelstahl-Breitrückenklammern ist bei der Befestigung der Holzfaserdämmplatten auch der Einsatz von speziellen Thermoschrauben möglich.

5. Nut/Feder-Verbindung

dicht schließen

Die Stöße der Holzfaserdämmplatten müssen dicht ausgeführt werden. Eventuell erforderliche Passstücke müssen vom Zimmermann auf Presspassung eingefügt werden. Um Quetschfugen zu vermeiden, darf bei Bauteilanschlüssen keinesfalls eine druckweiche Fuge ausgebildet werden.

6. Dickenversatz beischleifen und Fugen dichten

Durch Unebenheiten der Unterkonstruktion oder Dickentoleranzen in der Holzfaserdämmplatte kann es an den Stößen zu einem Dickenversatz kommen. Dieser muss unbedingt, beispielsweise mit dem Schleifbrett des Herstellers, sorgfältig egalisiert werden. Anschließend müssen die Schleifrückstände vollständig entfernt werden. Bleiben Oberflächenversätze bestehen, empfiehlt sich eine lokale Querspachtelung mit Armierungsmasse. Sie bietet sich begrenzt auch bei Unebenheiten an (zum Beispiel bei einer leicht verformten Platte im Gefachbereich). Auf jeden Fall muss diese Bearbeitung in einem gesonderten Arbeitsgang vor dem Auftragen der Armierungsschicht durchgeführt werden.

7. Ausbildung der Anschluss-fugen am Fenster

Das Fugendichtband wird sauber auf den Blendrahmen des Fensters geklebt.

8. Laibungsplatte anbringen

Die Laibungsplatte aus Holzfasern muss so montiert werden, dass ein wind- und wasserdichter Anschluss zum Fensterblendrahmen sowie zum Fensterbank-Seitenteil entsteht. Die Verwendung von HFD-Fugendicht unterstützt dieses Bestreben. Zusätzlich können Abdichtungen nach Vorgaben des Fenster- beziehungsweise Fensterbankherstellers erforderlich sein. In jedem Fall muss der Handwerker auf einen festen und verformungsarmen Sitz des Fensterbankprofils achten.

Transport und Lagerung

der Putze

Gut sortierte Anbieter führen sowohl mineralische Putze als auch Silikonharzputze. Bei Inthermo werden die mineralischen Komponenten in

Säcken à 25 kg liegend auf Paletten ausgeliefert. Bei Großmengen kann die Versorgung mit Armierungsmasse auch in Containern oder so genannten „BigBags“ (mit einer Füllmenge à 1,3 t) erfolgen. Die Silikonharzputze hingegen kommen palettenweise in handlichen 25-kg-Eimern auf die Baustelle. Mineralische Putzprodukte wie die HFD-Armierungsmasse oder der HFD-Mineral-Leichtputz müssen vor Feuchtigkeit gut geschützt gelagert werden. Bei andere Putzen wie dem HFD-Silikonharzputz und den dazu passenden Farben muss der Handwerker zudem darauf achten, dass sie bis zur Verarbeitung kühl, aber vor Frost geschützt gelagert werden. Sofern die Anlieferung von Putzprodukten per Container oder Silos vereinbart ist, sollte es selbstverständlich sein, sämtliche Behältnisse restlos zu entleeren, um das Anhaften von Produktresten zu vermeiden.

Putzauftrag in vier Schritten

1. Putzuntergrund prüfen

Vor dem Aufbringen der Armierungsschicht muss der Stuckateur oder Maler den Putzuntergrund, also die Oberfläche der Holzfaserdämmplatte, auf ihre Eignung prüfen. Der Putzuntergrund muss eben sein und darf keinen Dickenversatz in den Stoßfugen aufweisen, ferner hat die Platte tragfähig, sauber sowie trocken zu sein. Der messbare Feuchtegehalt darf 13 Prozent keinesfalls übersteigen. Stark saugende oder mehlende Oberflächenbereiche müssen bis zur festen Substanz durch Schleifen gereinigt und mit Putzgrund grundiert werden. Ferner empfiehlt es sich, in der kalten Jahreszeit die Luft- und Oberflächentemperaturen im Auge zu behalten: Zum Verputzen muss die Außentemperatur mindestens 5° C betragen.

2. Zusatzarmierung

Vor dem ganzflächigen Auftrag der Unterputzschicht muss an allen Außenecken (zum Beispiel Öffnungs-laibungen, Gebäudeaußenecken) ein Gewebewinkel vorgesehen werden. Ebenso muss an allen Ecken der Fassadenöffnungen eine Diagonalarmierung eingespachtelt werden.

3. Armierungsputz

Die Armierungsmasse wird auf die HFD-Platte in Bahnbreite des Armierungsgewebes entweder von Hand, mit der Kelle oder mit einer Putzmaschine aufgetragen und anschließend mit einer groben Zahnkelle (Zahnung 12/12 mm) durchkämmt; dabei sollte der Stuckateur auf eine gleichmäßige Verteilung und eine Mindestschichtdicke von 4 bis 5 mm achten. Dieser Vorgang muss solange wiederholt werden, bis die vorgesehene Wandfläche bedeckt ist. Das Armierungsgewebe wird anschließend in die Armierungsmasse eingelegt. Dabei sind Überdeckungen von etwa 10 cm erforderlich. Das eingebettete Gewebe muss im äußeren Drittel der Unterputzschicht eingearbeitet werden. Es wird nass in nass überspachtelt, bis es vollflächig und vollständig überdeckt ist. Das Glätten erfolgt mit einer Schmetterlingskelle in halbkreisförmigen Bewegungen. Spachtelgrate müssen vom Stuckateur nach dem Trocknen sauber abgestoßen werden.

4. Oberputz

Unter normalen Witterungsbedingungen kann zwei bis drei Wochen nach Fertigstellung des Unterputzes der Oberputz aufgebracht werden: Vor dem vollflächigen Auftrag muss zunächst anhand einer kleinen Probe die Konsistenz und Haftfähigkeit an der Wand überprüft werden. Das Auftragen des Oberputzes erfolgt vollflächig mit einer handelsüblichen Traufel. Der Oberputz muss bis auf Körnungsgröße abgezogen und je nach Putztyp mit einer Stahlkelle, einer Kunststoffscheibe oder einem PU-Brett abgerieben beziehungsweise strukturiert werden. Überschüssiges Material wird anschließend einfach mit einer steil geführten Traufel abgezogen. Hierbei eventuell entstandene Unregelmäßigkeiten müssen natürlich sofort korrigiert werden. Bei Bedarf wird nach einer ausreichenden Trocknungszeit eine HFD-Fassadenfarbe aufgetragen.

In der kalten Jahreszeit – bei niedrigen Temperaturen und hoher Luftfeuchtigkeit – kann das Abtrocknen und Erhärten des Oberputzes mehrere Tage dauern. Der fertige Oberputz muss während der gesamten Trocknungsphase vor Frost und direkter Bewitterung geschützt werden.

Wird der Armierungsputz werkseitig auf die wandmontierten Holzfaserdämmplatten aufgebracht, wie es bei vielen Fertighausherstellern üblich ist, muss das Material unbedingt ausreichend dick aufgetragen werden. So lässt sich ein Abzeichnen von Fugen durch den Oberputz hindurch sicher vermeiden.