Horizontalabdichtung mit Creme

Injektionsverfahren zur nachträglichen Herstellung von Horizontalsperren im Mauerwerk sind etabliert und bewährt. Wurden bislang vorwiegend flüssige Produktsysteme verwendet, kommen seit einiger Zeit cremeförmige Produkte hinzu, die mehr Funktionalität und weniger Einbauaufwand versprechen.

Silicium ist das zweithäufigste Element des uns zugänglichen Teils der Erdkruste. Aufgrund seiner großen Neigung, sich mit Sauerstoff zu verbinden, wird es jedoch niemals in elementarer Form angetroffen. Stattdessen findet es sich in Form von Siliciumdioxid, SiO2 in Form von Quarz oder in Verbindungen der Kieselsäure in Form von Silikaten. Das Element Silicium wurde vergleichsweise spät (1824) entdeckt. Erst in der Mitte des 20. Jahrhunderts konnten die heute in vielen Bereichen eingesetzten Silane hergestellt werden, die mit einer Produktionsmenge von mehr als einer Millionen Jahrestonnen als Bausteine für siliciumoganische Verbindungen die größte wirtschaftliche Bedeutung besitzen. Die Mehrzahl der heute als Bautenschutzmittel eingesetzten Produkte kann auf die Basisstruktur des Alkylalkoxysilans zurückgeführt werden. Diese hoch wasserabweisenden siliciumorganischen Verbindungen haben gegenüber allen sonst noch gebräuchlichen Substanzen den entscheidenden Vorteil, dass sie eine „echte“ (kovalente) chemische Bindung zum mineralischen Untergrund knüpfen können und somit die gleiche Dauerhaftigkeit haben wie das zu schützende Baumaterial selbst.

Die großtechnisch verfügbaren siliciumorganischen Produkte lassen sich nach

dem Typ des siliciumorganischen Wirkstoffs,

dem Wirkstoffgehalt,

der Art des Lösemittels und

der Konsistenz des Produktes unterscheiden.

Für Fassadenhydrophobierungen wurden und werden seit langem Silane und Siloxane eingesetzt, die sich durch niedrige Viskositäten, also gute Fließfähigkeiten auszeichnen. Allerdings wurden hier lange Zeit nur lösemittelhaltige Produkte verwendet, da man die Bereitstellung entsprechender wässriger Produkte für kaum möglich hielt, da die Wirkstoffe einerseits – ähnlich wie Öle – nicht mit Wasser mischbar sind und andererseits in Kontakt mit Feuchtigkeit der Hydrolyse unterliegen und reagieren.

Das Problem des Einarbeitens dieser feuchtigkeitsempfindlichen Wirkstoffe in wässrige Produkte ließ sich aber letztlich durch Fortschritte in der Emulga-

tortechnik lösen. Dabei werden die Silane beziehungsweise Siloxane durch intensives Rühren im Wasser feinst verteilt. Die Stabilisierung dieser „Emulsion“ erfolgt über so genannte Emulgatoren, die auf der einen Seite ihres Moleküls oleophile (ölliebende), auf der anderen Seite hydrophile (wasserliebende) Eigenschaften zeigen. Die oleophile Seite des Emulgators richtet sich zum siliciumorganischen Wirkstoff hin aus. Dadurch zeigt der hydrophile Teil in Richtung des umgebenden Wassers und stabilisiert damit die durch das Rühren entstandenen Tröpfchen, die so genannten „Micellen“.

Die jüngste Entwicklung in diesem Bereich ist die seit etwa 15 Jahren erfolgreich praktizierte Herstellung von hochviskosen, wässrigen Systemen, so genannten Cremes. Deren Konsistenz resultiert aus der hohen Wirkstoffkonzentration von etwa 40 bis 80 Prozent im Produkt. Solche Produkte zeichnen sich dadurch aus, dass sie Rückstandsfrei in den Baustoff einziehen. Daneben sind auch Pasten oder Gele erhältlich, bei denen die Wirkstoffe mit Verdickern auf die gewünschte Konsistenz eingestellt werden. Da diese Verdicker aber nicht in den Untergrund einziehen, bleiben sie – nach dem Einwandern der Wirkstoffe in den Untergrund – als störender Belag auf der Oberfläche zurück.

Nachträgliche chemische Horizontalsperren

Bei klassischen chemischen Horizontalsperren wird ein flüssiger Injektionsstoff in das zu behandelnde Mauerwerk eingebracht. Damit dies geschehen kann, müssen entweder Teile des Porensystems zugänglich, das heißt frei von Wasser sein, oder das in den Poren befindliche Wasser muss während des Einbaus verdrängt werden. Durch die Hersteller wird je nach Injektionsstoff ein Durchfeuchtungsgrad (DFG) angegeben, bis zu dem ausreichend offener Porenraum zur Verfügung steht, damit der Einbau drucklos erfolgen kann. Wenn nötig kann ein entsprechend niedriger Feuchtegehalt durch Trocknung realisiert werden. Alternativ kann eine Injektion unter Druck vorgenommen werden. Dabei wird der Injektionsstoff mit Pumpen oder Druckbehältern über Packer in den Baustoff gedrückt, wobei er Teile des in den Poren vorhandenen Wassers verdrängt wird. Wenn nicht von vorneherein mit einem der aufwendigeren Verfahren gearbeitet werden soll, ist es zwingend erforderlich, den Durchfeuchtungsgrad des Mauerwerks in der Injektions-

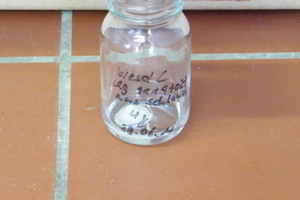

ebene zu bestimmen. Dazu ist die Entnahme von Stückproben unumgänglich, da das Gesamtporenvolumen des Materials als Bezugsgröße für den aktuell vorhandenen volumetrischen Feuchtegehalt bestimmt werden muss.

Cremetechnologie als Problemlöser

Konzentrierte Creme-Rezepturen können viele der Probleme traditioneller nachträglicher Horizontalsperren überwinden. Ein cremeförmiges Material ist für die drucklose Anwendung prädestiniert. Hinsichtlich der Verarbeitung bietet die Konsistenz den Vorteil, dass das Material aus einem horizontal gebohrten Loch nicht herausläuft. Das aufwändige schräge Bohren, bei dem immer durch die Mauersteine hindurch gebohrt werden muss, entfällt zugunsten eines horizontalen Bohrlochs, das bei durchgehenden Lagerfugen zudem bequem in der Fuge gebohrt werden kann.

Ziel der Entwicklung musste es sein, mit einer Bohrlochfüllung so viel Wirkstoff einzubringen, dass keine weitere Befüllung notwendig ist und somit auch keine Vorratsbehälter angebracht werden müssen.

Im Verlauf der Entwicklungsarbeiten zeigte sich, dass mit der hohen Wirkstoffkonzentration (80 Prozent aktiver Wirkstoff) einer Öl-in-Wasser-Emulsion so viel Wirkstoff eingebracht wird, dass keine weitere Befüllung notwendig ist. Ein weiterer Vorteil: Der Wirkstoff ist in der Lage, sich durch Diffusion im Porenwasser des Baustoffs auszubreiten. Das führt dazu, dass der Einbau der Horizontalsperre drucklos, auch bei nahezu vollständiger Porensättigung möglich ist. Freier, kapillaraktiver Porenraum ist ebenso wenig notwendig wie der Einsatz einer Druckinjektion. Voruntersuchungen zum Durchfeuchtungsgrad sind somit überflüssig.

Versuche mit unterschiedlichen Steinmaterialien und Mörteln haben gezeigt, dass ein Bohrlochdurchmesser von 12 mm ausreichend ist und sich aus den erzielten Verteilungsradien ein sinnvoller Bohrlochabstand von 12 cm ergibt. Das entspricht einer Reduktion der Mauerwerksaufstandsfläche von 10 Prozent, was in aller Regel verkraftbar ist und somit die nachträgliche Verfüllung der Bohrlöcher ebenfalls überflüssig macht. Damit wird es möglich, die Horizontalsperre, einschließlich des üblichen vertikalen Abdichtungsstreifens, inklusive Putz, in einem Tag fertigzustellen.

Seit einiger Zeit sind von mehreren Herstellern ähnliche Materialien auf dem Markt, die alle mit dem WTA-Zertifikat bis 95 Prozent Durchfeuchtungsgrad versehen sind. Sie unterscheiden sich jedoch erheblich hinsichtlich der Verarbeitungsbedingungen, unter denen das Prüfzeugnis erlangt wurde. Um hier nicht die falsche, nicht durch die Zertifizierungsprüfung abgesicherte Vorgehensweise zu wählen, ist es dringend angeraten, die jeweiligen Randbedingungen für die Verarbeitung nicht nur in den Technischen Merkblättern der Hersteller sondern im jeweils zugehörigen Prüfbericht nachzulesen. Die wesentlichen Unterschiede liegen im Bohrlochdurchmesser sowie im Neigungswinkel und Abstand der Bohrlöcher.

Ausbreitverhalten und flankierende Arbeiten

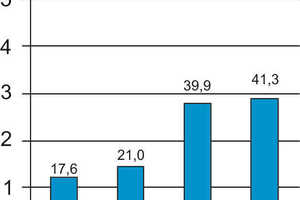

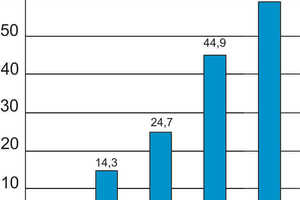

Nach der Injektion müssen im ersten Arbeitsgang die Bohrlöcher mit Dichtspachtel verschlossen werden, wenn die Flächen später verputzt werden sollen. Bei Ziegelsichtmauerwerk nimmt man Fugenmörtel. Da der Zerfallsprozess der Creme über Monate andauert, ist es nicht angeraten, diesen durch offene Bohrlöcher beobachten zu wollen; zudem die leicht flüchtigen Wirkstoffe dann eher den Weg „ins Freie“ suchen anstatt ins Mauerwerk zu bleiben. Versuche zeigen, dass zum Beispiel Kiesol C auch beziehungsweise gerade bei hohen Durchfeuchtungsgraden über Monate hinweg den Grad der Wasserabweisung im Mauerwerk kontinuierlich steigert, da sich der Wirkstoff nicht nur durch kapillaren Transport, sondern auch durch Diffusion und Gasphasen-Hydophobie ausbreitet.

Vorteile cremeförmiger Produkte im Überblick

Vergleicht man die Eigenschaften der heute verfügbaren Injektionsverfahren zur Herstellung nachträglicher Querschnittsabdichtungen beziehungsweise die dafür bereitstehenden Produktsysteme, zeigen sich erheblich Vorteile der cremeförmigen Produkte gegenüber den flüssigen Produktsystemen.

Die zur Auswahl des Verfahrens bislang notwendigen Voruntersuchungen entfallen, da das Verfahren bei kapillar aufsteigender Feuchte bei jedem Durchfeuchtungsgrad einsetzbar ist.

Bohraufwand und Materialeinsatz werden, ebenso wie der erforderliche Zeitaufwand, minimiert.

Die meisten der cremeförmigen Produkte und Verfahren sind durch eine entsprechende Prüfung und WTA-Zertifizierung abgesichert.

Für die überwiegende Zahl nachträglicher Horizontalsperren ist damit der Einsatz der Cremetechnologie das heutzutage effizienteste Verfahren.

Autor

Dipl.-Ing. Jens Engel arbeitet als Produktmanager Bauten- und Fassadenschutz bei der Remmers Baustofftechnik GmbH in Löningen.

Web-Service

Hier finden Sie weiterführende Informationen zur Ermittlung der benötigten Materialmenge und zum Ausbreitverhalten der Injektionscreme.