Korrosionsschäden an Stahlbetonbauteilen – Erscheinungsbilder, Ursachen und Diagnose

Wenn Schäden an Stahlbetonbauteilen auftreten, können verschiedene Methoden zur Instandsetzung und zum Schutz vor weiterer Zerstörung eingesetzt werden. Voraussetzung ist eine rechtzeitige Diagnose des Bauwerkszustandes, um die Gefährdung der Bauteile beurteilen zu können.

Die Zunahme von Schäden an Stahlbetonbauteilen seit Beginn der achtziger Jahre hat das Immage des Baustoffes Beton, der ursprünglich als nahezu unverwüstlich galt, stark angekratzt. Davon abgesehen, dass kein Baustoff unvergänglich dauerhaft ist, hat der Beton den Verlust seiner Wertschätzung nicht verdient. Beton ist aus dem Baugeschehen nicht mehr wegzudenken und erfüllt die ihm zugedachten Aufgaben in hervorragender Weise und auf lange Zeit, wenn er den Regeln der Technik entsprechend geplant und hergestellt wird. Soweit Mängel vorhanden sind oder Schäden auftreten, kann diesen mit verschiedenen Methoden zur Instandsetzung und zum Schutz gegen weitere Zerstörung begegnet werden. Dazu ist eine rechtzeitige Diagnose des Bauwerkszustandes erforderlich, um die Gefährdung der Bauteile beurteilen zu können.

Erscheinungsbilder

Das Erscheinungsbild sowie eventuelle Mängel und Schäden werden durch vielerlei Einflüsse während und nach der Herstellung des Betons bestimmt. Dabei muss man zwischen arteigenen Eigenschaften und artfremden – zum Beispiel Belägen oder Bewuchs der Oberfläche – unterscheiden. Da die meisten Schäden beim Stahlbeton auf korrodierende Bewehrung zurückzuführen sind, zeigen sich dementsprechend an der Oberfläche der Bauteile Risse, Rostfahnen, Aufwölbungen und Abplatzungen mit freiliegender Bewehrung. Soweit es sich um rostende Bügel handelt, beispielsweise bei Unterzügen und Stützen oder dicht unter der Betonoberfläche liegende Baustahlmatten, kann sich hierbei auch ein Bild freiliegender rostender Eisen in regelmäßiger Struktur ergeben.

Ursachen

Von mechanischen Schäden abgesehen, ist freiliegende Bewehrung eine Folge von Stahlkorrosion. Da Rost das etwa 2,5-fache an Volumen gegenüber Stahl einnimmt, entsteht Sprengdruck, der die Betondeckung zum Abplatzen bringen kann. Die Korrosion setzt eine Depassivierung der Stahloberfläche voraus, die durch Carbonatisierung des Betons und/oder Chlorideinfluss, zum Beispiel durch Tausalz, hervorgerufen werden kann. Schäden an Stahlbeton sind in den meisten Fällen die Folge nicht ausreichender Betondeckung der Bewehrung. Deshalb sollte die Lage der Bewehrung auch im Bereich noch nicht sichtbarer Mängel ermittelt werden, um die Gefährdung durch Korrosion beurteilen zu können. Die Carbonatisierung des Zementsteins erfolgt durch das Eindiffundieren von Kohlendioxid der umgebenden Luft. Infolge der Reaktion mit Calciumhydroxid zu Calciumcarbonat sinkt der pH-Wert des Betons von etwa 12,5 auf unter 9, so dass der Korrosionsschutz für den Bewehrungsstahl aufgrund ungenügend hoher Alkalität nicht mehr sichergestellt ist, das heißt, der Stahl liegt in Korrosionsbereitschaft. Wenn genügend Sauerstoff und Wasser vorhanden sind, beginnt der Stahl zu rosten.

Bei normgerecht hergestelltem Stahlbeton kommt es erfahrungsgemäß nicht zu Korrosionsschäden infolge Carbonatisierung, da die Carbonatisierungszone nicht die vorgeschriebene Mindestbetondeckung während der Nutzungsdauer eines Bauwerks überschreitet. Auch der so genannte saure Regen ist nicht in der Lage, tiefgreifende Schäden am Beton herbeizuführen. Luftverschmutzung bewirkt allenfalls ein Anätzen der Betonoberfläche, vor allem, wenn die Nachbehandlung des Betons vernachlässigt wurde.

Korrosion durch Chloridangriff kann auch im nicht carbonatisierten Bereich auftreten. Die Korrosionsprodukte sind schwarzbraun und hinterlassen Narben (Lochfraß) am Betonstahl. Chloride gelangen überwiegend durch Streusalze, vor allem bei Verkehrsbauwerken, aber auch durch Meersalze bei Wasserbauwerken oder beim Verbrennen von PVC in den Beton. Soweit kein flächiger Rost auftritt, sondern sich nur einzelne Narben bilden, erfolgen keine Abplatzungen.

Bauwerksdiagnose

Korrosionsschäden an Stahlbetonbauteilen sind überwiegend visuell oder durch Abklopfen mit einem Hammer erkennbar. Der Mangel ungenügender Betondeckung der Bewehrung, der noch keine sichtbaren Schäden zur Folge hat, ist mit elektromagnetischen Messgeräten oder halbquantitativ mit keramischen Permanentmagneten zerstörungsfrei feststellbar.

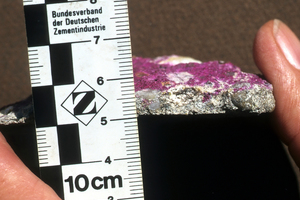

Zur Ermittlung der Carbonatisierungstiefe werden frische Bruchstücke entnommen oder Bohrkerne gezogen sowie gespalten und deren Flanken mit einem Indikator, Phenolphthalein oder Thymolphathalein, besprüht. Durch Farbumschlag im noch nicht carbonatisierten Bereich wird die carbonatisierte Zone erkennbar. Da der Carbonatisierungsfortschritt nach dem Wurzel-Zeit-Gesetz erfolgt, kann bei Vergleich der Carbonatisierungstiefe mit der Dicke der Betondeckung für die Bewehrung aufgrund der bisherigen Standzeit der Bauteile auf das Maß der Gefährdung durch zukünftige Bewehrungskorrosion geschlossen werden.

Durch zerstörungsfreie Abschätzung der Betonfestigkeit mit dem Rückprallhammer können Rückschlüsse auf die Carbonatisierungstiefe in Bereichen, an denen keine entsprechenden Feststellungen mit einem Indikator erfolgten, gezogen werden, da Beton vergleichsweise umso weniger carbonatisiert, je fester und dichter sein Gefüge ist.

Da es sich bei der Stahlkorrosion um einen elektrochemischen Prozess handelt, kann auch durch Messungen von Potenzialunterschieden mit Kupfersulfat-Elektroden an der Betonoberfläche auf Korrosion beziehungsweise Korrosionsgefährdung der Bewehrung geschlossen werden, allerdings nicht ohne zerstörende Stich-

proben im Vergleich zu den Messergebnissen.

Chloridanalysen können mit photometrischen Verfahren im Labor anhand von am Bauwerk entnommenen Proben vorgenommen werden. Die Probeentnahmen erfolgen entweder als Bohrmehl aus verschiedenen Tiefen oder als Bohrkerne, die in Scheiben geschnitten werden, so dass ein Chlorid-Profil erstellt werden kann. Chloridgehalte bis 0,5 Prozent, bezogen auf das Zementgewicht, gelten bei schlaff bewehrtem Beton als nicht korrosionsauslösend. Für Spannbeton liegt die Grenze bei 0,2 Prozent. Die Höhe der Korrosionsgefahr durch Chloride hängt von den Umgebungsbedingungen, insbesondere der Feuchte ab und muss bei höheren Chloridkonzentrationen von einem sachkundigen Planer beurteilt werden.

In seltenen Fällen können aufwendigere Untersuchungen mit Radar, Ultraschall oder Röntgenstrahlen zum Aufspüren von tiefer liegenden Ursachen nötig sein.

AutorDipl.-Ing. Manfred Schröder ist Freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.