Teil 3: Prüfmethoden im Überblick

Um Mängel eindeutig feststellen zu können, stehen zur Prüfung des Untergrundes verschiedene Methoden zur Auswahl. Als baustellenübliche Prüfmethoden gelten Augenschein, Benetzung, Lösemittel-, Abrieb- und Kratzprobe sowie pH-Wert-Messung, Abklopfen, Feuchtigkeits- und Schichtdicken-Messung.

Viele Mängel sind im wahrsten Sinne des Wortes auf den ersten Blick sichtbar. Augenschein bedeutet also die unmittelbare Wahrnehmung eines Untergrundes durch Sehen. Dieses Prüfverfahren ist bei allen Untergründen der erste Schritt. Für eine richtige Einschätzung per Augenschein sind Fachwissen und Erfahrung erforderlich, gegebenenfalls müssen ergänzende Prüfungen durchgeführt werden.

Abklopfen

Das Abklopfen eines Untergrundes zum Beispiel mit einem Hammer ist eine weitere Prüfmethode, die man ganz einfach durchführen kann. Nicht haftende Ausbesserungsstellen oder Hohlstellen von Beton-, Putz- oder Porenbetonuntergründen haben dabei einen erkennbar anderen Klang.

Abriebprobe

Um ein mögliches Kreiden, Mehlen, Sanden und Verschmutzungen oder Ablagerungen erkennen zu können, macht man auf der Oberfläche mit der Handfläche oder einem Tuch eine Abriebprobe. Diese Prüfmethode empfiehlt sich zur optimalen Auswahl der Vorbehandlungen und zur Bestimmung des Beschichtungsaufbaus bei mineralischen Untergründen oder bei bestehenden Beschichtungen.

Benetzung mit Wasser

Mit welcher Methode lassen sich desweiteren feine Risse in Beton oder Fette und Öle auf Zinkflächen erkennen? Ganz einfach, indem die zu prüfende Fläche mit Wasser benetzt wird. Mit einer solchen Benetzungsprobe lassen sich Saugverhalten und Benetzbarkeit einer Oberfläche ebenso beurteilen, wie deren Quellbarkeit sowie Festigkeit und Haftung im durchfeuchteten Zustand. Die aus der Benetzungsprobe resultierenden Ergebnisse spielen bei der Auswahl der Vorbehandlungen und des Beschichtungsaufbaus eine wichtige Rolle.

Feuchtigkeitsmessung

Der Feuchtigkeitsgehalt des Untergrundes ist bei der Beschichtung ein besonders kritischer Punkt – ganz egal ob es sich bei dem Untergrund um Holz, Beton, Faserzement, Putz, Porenbeton, Kalksandstein, Ziegel-Sichtmauerwerk oder Wandbauplatten aus Gips handelt. Reicht die Augenschein-Prüfung hier nicht aus, kann der aktuelle Wert mit einem Feuchtigkeitsmessgerät exakt ermittelt werden.

Kratzprobe/Gitterschnitt

Zur Prüfung der Haftfestigkeit des Untergrundes beziehungsweise von Altbeschichtungen gibt es verschiedene Prüfmethoden. Mit einem Taschenmesser kann zum Beispiel eine Kratzprobe erfolgen. Auch ein Klebeband eignet sich, um die Haftfestigkeit zu überprüfen. Einen differenzierten Eindruck der Tragfähigkeit des Untergrundes respektive der Beschichtung liefert der so genannte Gitterschnitt nach DIN EN ISO 2409. Hierzu werden in die bereits vorhandene Beschichtung in einem auf die Schichtdicke abgestimmten Schnittabstand jeweils sechs parallel laufende Ritzschnitte im rechten Winkel zueinander angebracht. Auf diese Weise entsteht ein Gitter von 25 Quadraten. Die Schnitte müssen mit einem scharfen Messer Cuttermesser gleichmäßig bis auf den Untergrund ausgeführt werden. Anschließend wird vorzugsweise ein transparentes Klebeband (zum Beispiel Typ Tesa 4331, Tesa 4651 oder Scotch Nr. 670) über den Gitterschnitt hinweg blasenfrei angedrückt und unter einem Winkel von etwa 60° wieder abgezogen. Anhand der Gitterschnitt-Kennwerttabelle können die Ergebnisse bewertet werden: Sind die Schnittränder vollkommen glatt und zeigen keinerlei Abplatzungen, ist die Haftfestigkeit mit „Sehr Gut“ zu beurteilen. Sind jedoch im Gegenteil mehrere Quadrate teilweise oder ganz abgeplatzt und ist die abgeplatzte Fläche größer als 35 Prozent, dann ist die Haftfestigkeit sehr schlecht.

Lösemittelprobe

Nicht immer ist einer Altbeschichtung anzusehen, um welche Art der Beschichtung es sich handelt. Hier gibt das Lösevermögen mit einer Lösemittelprobe zum Beispiel mit Nitro-Verdünnung Aufschluss.

pH-Wert

Speziell bei Untergründen wie Beton, Faserzement und Putz spielt der pH-Wert der Oberfläche eine wichtige Rolle. Zur Ermittlung des pH-Wertes stehen dem Fachmann Indikatorpapier oder auch Indikatorlösung zur Verfügung. Bei letzterer handelt es sich um Phenolphtalein. Dieses wird zur Bestimmung der Carbonatisierungstiefe von Beton eingesetzt. Färbt sich die Indikatorlösung Violett, ist eine ausreichende Alkalität für den Korrosionsschutz vorhanden.

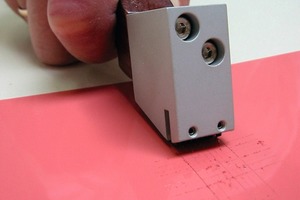

Schichtdickenmessung

Wichtig für die Wetter- und Korrosionsschutzeigenschaften sowie für den Brandschutz einer Beschichtung ist die Schichtdicke. Mit Hilfe eines Messkamms kann die Schichtdicke des Nassfilms gemessen werden. Ist eine zerstörungsfreie Messung erforderlich, kann auf Eisen, Stahl und Nichteisenmetallen ein elektronisches Schichtdickenmessgerät eingesetzt werden. Für nicht metallische Untergründe wird dagegen ein Ultraschall-Schichtdickenmessgerät verwendet. Durch Kopplung des meist mitgelieferten Gels, das man vor der Messung dünn auf der Oberfläche verstreicht, werden hochfrequente Schallimpulse gesendet. Diese werden von jeder Grenzfläche mit anderer Dichte unterschiedlich reflektiert. Aus der ermittelten Laufzeit wird dann die Schichtdicke errechnet.

Autorin

Zur Ermittlung von Untergrundmängeln stehen zahlreiche Prüfmethoden zur Auswahl

Zerstörungsfreie Schichtendickenmessung ist

elektronisch und per Ultraschall möglich