Teil 6: Mineralische Untergründe

Teil 6 der Beitragsreihe Untergrundprüfung behandelt den Themenkomplex der mineralischen Untergründe. Insbesondere wird hier die fachgerechte Prüfung von Betonuntergründen unter Berücksichtigung ihrer charakteristischen Eigentümlichkeiten erläutert.

Zu den mineralischen Untergründen zählen Beton/Stahlbeton, Putze für innen und außen, Porenbeton, Mauerwerk aus Kalksandstein oder Ziegel und Faserzementplatten. Mineralische Untergründe können verschmutzt sein, Ausblühungen haben, Risse zeigen, feucht oder weich und mürbe sein – zahlreiche Mängel, die dafür sorgen, dass sich Beschichtungen ablösen, verfärben oder sonstige Schäden aufweisen. Der erste Schritt auf dem Weg zu optimalen Beschichtungsergebnissen ist die Prüfung des Untergrundes. Daher ist es gut zu wissen, welche Eigenschaften diese Untergründe aufweisen und welche Methoden zur Prüfung wann angewendet werden sollten.

Stahlbeton

Stahlbeton ist nach DIN 1045 ein künstlicher Stein aus einem Gemisch von Zement, Zuschlag (zum Beispiel Sand und Kies), Wasser und Betonzusatzmitteln, der durch Erhärtung des Zementleimes (Zement-Wasser-Gemisch) entsteht. Zur Bewehrung des Betons wird Armierungsstahl verwendet; dieser kann aufgrund hoher Verformungsfähigkeit auftretende Zugkräfte auffangen. Der Beton übernimmt dabei die Druckkräfte. Je nach technischer Ausführung, Schalungsart und Zusammensetzung lassen sich unterschiedliche Betonoberflächen und Strukturen erzeugen.

Auch Stahlbeton hält nicht ewig

An einer Vielzahl von Betonbauwerken treten sichtbare Schadensbilder an Betonbauteilen auf, die der Bewitterung ausgesetzt sind. Hier spielt die Alkalität des Betons eine entscheidende Rolle. Die hohe Alkalität von neuem Beton (pH > 12,5) sorgt für den Korrosionsschutz der Stahlbewehrung. Durch Kohlendioxid (CO2) und andere sauer reagierende Verbindungen reduziert sich diese Alkalität jedoch im Laufe der Zeit; dieser Prozess nennt sich Carbonatisierung. Aufgrund der Carbonatisierung kann der Armierungsstahl im Beton bei einem pH-Wert unterhalb von 9,5 korrodieren und sich dabei auf das Zweieinhalbfache seines Volumens vergrößern, was schließlich zur Absprengung des Betons über dem Stahl führt. Durch Besprühen frischer Betonbruchflächen mit Phenolphtaleinlösung kann der Carbonatisierungsfortschritt und die Tiefe der neutralisierten Zone im Beton ermittelt werden. Je höher die Festigkeit des Betons ist, desto langsamer carbonatisiert er.

Porenbeton

Bei Porenbeton handelt es sich um einen porigen, feinkörnigen Beton mit niedriger Rohdichte. Er wird aus Zement und/oder Kalk, kieselsäurehaltigen Stoffen unter Verwendung von gasbildenden Zusätzen und Wasser hergestellt und unter Dampfdruck gehärtet. Porenbeton ist sehr porös und bedarf grundsätzlich einer schützenden Oberflächenbehandlung, um Bauschäden durch verstärkte Wasseraufnahme zu vermeiden.

Die Druckfestigkeit von Betonuntergründen lässt sich durch Bestimmung der Prellhärte ermitteln. Als Prüfmethode kommt der Prüfhammer nach Schmidt zum Einsatz. Aus den gemessenen Rückprallwerten ergibt sich die Betonfestigkeitsklasse. Bei der Beurteilung des Betonuntergrundes ist es wichtig zu wissen, dass eine Erhöhung der Betondruckfestigkeit nachträglich nicht möglich ist.

Oberflächenfestigkeit und Feuchtigkeitsschäden

Wie Beton müssen auch Putze und Porenbeton auf ihre Oberflächenfestigkeit geprüft werden. Per Kratzprobe, Hammerschlag-Prüfung oder Abreißfestigkeitsprüfung kann festgestellt werden, ob die Oberfläche bereits bei mäßigem Druck beschädigt wird oder abplatzt. Da weiche und mürbe Untergründe zur Beschichtung ungeeignet sind, muss die lose Schicht mit geeigneten Mitteln mechanisch zuvor entfernt werden.

Feuchtigkeit verursacht am Baubestand weit über 50 Prozent der Schäden. Auf vertikalen Flächen kann man eine Überprüfung auf Feuchtigkeit per Augenschein vornehmen; feuchte Flächen zeigen hier meist Wasserränder oder Verfärbungen. Eine baustellenübliche Prüfung ist die Folienprobe. Dabei wird an mehrere Stellen eine Folie auf den zu prüfenden Untergrund rundum dicht aufgeklebt und nach rund 24 Stunden überprüft. Bildet sich Schwitzwasser an der Folienrückseite, muss der Untergrund noch weiter abtrocknen ( BFS Merkblatt 16,3.1, Prüfung von Putzen, Tabelle 1).

Auf begehbaren Flächen (Estrichen) muss man zwischen Ausgleichsfeuchte und Restfeuchte unterscheiden. Mit der Ausgleichsfeuchte ist der Feuchtegehalt gemeint, der sich im Untergrund durch natürlichen Ausgleich mit der Umgebung einstellt. Die Restfeuchte wird mithilfe eines CM-Gerätes (Calciumcarbid-Methode) bestimmt. Diese Prüfmethode wird rechtlich anerkannt, falls am Objekt ein Baustellenprotokoll geführt wird. Die CM-Methode beruht darauf, dass Calciumcarbid bei der Reaktion mit dem Wasser aus dem Prüfgut Acetylengas freisetzt. Dessen Druck wird gemessen und daraus der Feuchtigkeitsgehalt bestimmt.

Faserzementplatten und Asbestzementbaustoffe

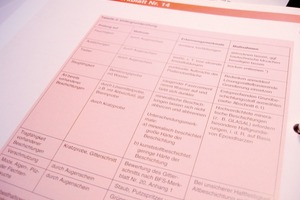

Ob als Dachplatten, für die Außenwandverkleidung, Balkonverkleidungen, Fensterbänke oder Abdeckungen: Faserzement-Plattenbaustoffe sind im Hochbau weit verbreitet. Sie bestehen im Wesentlichen aus Zement und den als Bewehrung dienenden Fasern sowie gegebenenfalls silikatischen Zusätzen und Pigmenten. Altbeschichtungen auf Faserzementplatten werden durch eine Kratzprobe und einen Klebebandtest auf Tragfähigkeit geprüft und bewertet (siehe BFS-Merkblatt 20, 2.17). Weitere Prüfmethoden sind im BFS Merkblatt Nr. 14, Tabelle 3 verzeichnet.

Bereits seit 1990 enthalten Faserzementbaustoffe aus Deutschland kein Asbest mehr; europaweit sind asbestfaserhaltige Produkte seit 1999 verboten. Der Umgang mit asbesthaltigem Material erfordert ein hohes Maß an Schutzvorkehrungen, die in folgenden Gesetzen und Bestimmungen geregelt werden:

GefStoffV, insbesondere die „Technischen Regeln für Gefahrenstoff 519“ (TRGS)

Wasserhaushaltsgesetzt (WHG)

Unfallverhütungsvorschriften (UVV)

Wer sich nicht an diese Vorschriften hält, muss mit hohen Geldstrafen rechnen. Weitere Hinweise dazu finden sich im BFS Merkblatt Nr. 14 „Beschichtung von Platten aus Faserzement und Asbestzement“.

Feuchtigkeit verursacht am Baubestand weit über 50 Prozent der Schäden