Wellendecke

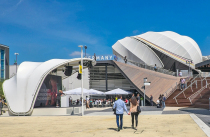

Lamellendecken in der VIP Lounge des Münchner Flughafens

Optisch spiegeln die gewellten Lamellendecken in der neuen VIP Lounge des Münchner Flughafens die bergige, bayerische Landschaft wider. Technisch handelt es sich um knapp 200 in Einzelfertigung hergestellte Lamellen, die an einer verschiebbaren Unterkonstruktion befestigt sind.

Bayern steht für die gekonnte Verbindung von Fortschritt und Tradition – als besondere Identität eines Landes, das von Bergen und Tälern geprägt ist. Die neue VIP-Wing Lounge im Südflügel des Terminals 1 am Flughafen München ist eine architektonisch zeitgemäße Umsetzung der bayerischen Identität. Seit Juni 2011 stehen den Gästen auf 1200 m2 vier separat nutzbare Suiten zur Verfügung. Die individuell eingerichteten Räume unterscheiden sich sowohl durch ihr Design als auch hinsichtlich ihrer Funktion: „Schloss Linderhof“ verfügt über ein eigenes Bad, „Schloss Neuschwanstein“ über einen Ess- und Konferenztisch und „Schloss Nymphenburg“ über einen eigenen Schlafbereich. In „Schloss Schleißheim“ kann man Konferenzen mit bis zu zehn Teilnehmern abhalten.

Verschiebbare Unterkonstruktion

Ursprünglich war auch im Bereich der Lounges eine geschlossene Decke vorgesehen. Da aber eine Vielzahl an Revisionsklappen vorgeschrieben ist, hätte diese Lösung optisch nicht überzeugt. Deshalb entschloss sich Architektin Tina Assmann für eine offene Deckenkonstruktion. Gestalterisch greifen die Deckenlamellen die landestypische Berg- und Hügellandschaft auf. Konstruktiv war die Verschiebbarkeit der Lamellen eine wesentliche Voraussetzung, um den Zugang zu den zahlreichen Installationen sicherzustellen. Dies gewährleistet eine ausgeklügelte Unterkonstruktion: Diese Sonderanfertigung ist statisch so ausgelegt, dass sie sich jeweils über maximal vier Lamellen verschieben lässt. Dazu ist die Abhängekonstruktion zunächst mit je einem Einhängehaken am innenliegenden Holzkern einer jeden Deckenlamelle befestigt. Zusätzlich ist die Abhängung in einem durchlaufenden und vorgestanztem Einhängeprofil (Feinrost) arretiert. Die mit der Ausführung betraute Lindner AG hatte bereits Erfahrungen mit Metall-Lamellen gesammelt. Eingehängte Gips-Lamellen waren für sie ebenso Neuland, wie für den Hersteller Siniat (ehemals Lafarge Gips).

Decke aus fast 200 verschiedene Lamellen

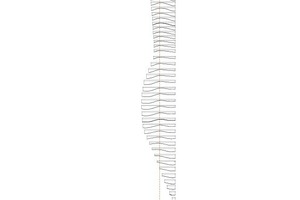

Die wesentliche Herausforderung lag darin, dass jede Lamelle ein Unikat ist – und es immerhin fast 200 davon gibt: Alle vier Suiten sind mit Lamellen-Decken ausgestattet. Allerdings ist jede Suite unterschiedlich groß. Um die facettenreiche Bergwelt widerzuspiegeln, sind die Ausprägungen der Lamellen zudem in jedem Raum unterschiedlich stark.

Man vermag sich vorzustellen, dass dies eine intensive und kontinuierliche Abstimmung zwischen Architekt, ausführendem Unternehmen und Hersteller erforderte – nicht zuletzt, um die Grenzen des Machbaren auszuloten. Gerade für den Innenausbauer war die dezidierte Montage- und Werkplanung ein wesentlicher Projektschwerpunkt.

Für Siniat galt es zunächst, die Vorgaben des Architekten beziehungsweise die der Lindner AG in Bezug auf Maße, Verlauf und Krümmung in Produktionszeichnungen für 181 Lamellen umzusetzen und 366 Teillamellen in Einzelfertigung herzustellen. Insgesamt wurden 1830 gekennzeichnete Einzelzuschnitte hergestellt und zusammenmontiert. „Diese Vielzahl ähnlicher Elemente erfordert ein sehr genaues Arbeiten. Da kann man ganz schnell mal was verwechseln“, kommentiert Michael Schlicher, Fertigungsleiter im Siniat-Werk Hartershofen.

Die Lamellen selbst sind 50 mm dick. Den Kern bildet eine Mehrschicht-Hartholzplatte. Diese dient als Tragkonstruktion, um später bauseitig die Aufhängung aufzunehmen. Rechts und links ist der Holzkern jeweils mit einem 12,5 mm dicken Gipsriegel aus LaDeko überzogen. Die Lamellen sind oben (Obergurt) gerade, unten (Untergurt) sind sie gebogen. Um ein optimales Handling zu gewährleisten, lagen das Maximalgewicht bei 40 kg und die maximale Länge bei 2500 mm. Die meisten Lamellen überschreiten jedoch diese Maße: Deshalb hat der Hersteller ein Nut-Federsystems aus einer Öffnung sowie einem Verbindungsstück integriert. Damit lassen sich die Stöße mehrteiliger Lamellen vor Ort problemlos zusammenschieben.

Für jedes Einzelteil wurde eine Nummer vergeben, die sich parallel im Verlegeplan wiederfindet. Dadurch konnten die Handwerker jedes Element vor Ort eindeutig zuordnen.

Die Oberflächenqualität der Gipsriegel entspricht bereits der geforderten Qualitätsstufe Q3. Auf diese Weise brauchte man vor dem Überstreichen nur noch die Stöße der Lamellen zu verspachteln – ein vollflächiges Abziehen der Restoberfläche bis zum Porenverschluss war dank des Einsatzes der Q3-Platte LaDeko nicht notwendig.

CNC-gesteuerte, werkseitige Vorfertigung war hier nach Einschätzung aller Beteiligten unverzichtbar, um die notwendige beziehungsweise geforderte Genauigkeit zu gewährleisten. Hinzu kam der enge Zeitrahmen in der Ausbauphase: Zunächst galt es, die alte Haustechnik zurückzubauen und zahlreiche neue Komponenten zu installieren. Um den Innenausbau in der verbleibenden Zeitspanne von gut einem Vierteljahr zu realisieren, waren lange Abende und teilweise auch Wochenendarbeit gefordert.

Autor

Matthias Lange ist Techniker im Außendienst bei der Firma Siniat (ehemals Lafarge Gips) in Oberursel.

Jede der fast 200 Lamellen ist ein Unikat