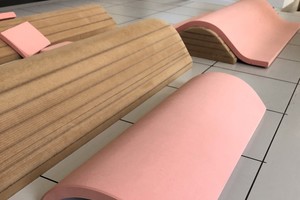

Thermisch formbare PU-Platte mit 3D-Echtholzfurnier

„maridur“ ist ein Plattenmaterial, das sich thermisch verformen und anschließend mit einem 3D-Furnier aus Holz beschichten lässt. Ob sich die Platten so gut bearbeiten lassen, wie der Hersteller behauptet, wollten wir selbst herausfinden.

Komplexe Formen für Werkstücke stellen Tischler und Schreiner üblicherweise vor Herausforderungen, denn aufgrund der ungleichmäßigen Dichte bei Sperrholz oder mitteldichten Holzfaserplatten (MDF) muss stets vorsichtig gefräst werden. Schnell entstehen bei der Arbeit sonst Unebenheiten oder es bilden sich sogar Risse. Hierauf Rücksicht zu nehmen, verlangsamt den gesamten Herstellungsprozess. Dabei gibt es eine Alternative: Mithilfe des patentierten 3D-Furniers von Danzer in Verbindung mit dem Werkstoff „maridur“ der OBO-Werke können Tischler und Schreiner unkompliziert und schnell Kreise, Wellen und sogar organische Formen mit einer edlen Beschichtung herstellen. So lassen sich Werkstücke für Fronten und Seitenteile im Innenausbau oder Vertäfelungen, Türen, Wand- und Deckenverkleidungen auch für Sanitärräume fertigen. Dank seiner geschlossenen Zellstruktur und homogenen Dichte kann das Material leicht verarbeitet werden und ist zudem feuchtigkeitsabweisend. Die Platten der Brandschutzklasse B2

gibt es in Rohdichten von 300, 450, 500, 600, 650 bis 700 kg/m3. Mit steigender Rochdichte steigt natürlich auch die Druck- und Biegefestigkeit. Für Fronten nimmt man besser die 700er-Platte, für Decken, wenn es leicht sein soll, die 300er-Platte. Zuschnitte sind ab einer Dicke von 4 mm möglich. Der Werkstoff widersteht selbst extremen Witterungseinflüssen und eignet sich somit auch für anspruchsvolle Anwendungen.

Verarbeitung von 3D-Furnier aus Holz

Bereits seit 2008 besitzt die Danzer Deutschland GmbH ein Patent für 3D-Furniere aus Holz, mit denen sich komplexe Formen wie Kurven und Radien realisieren lassen. Dabei wird das Furnier im Vorfeld bearbeitet, so dass es sich um das Werkstück legt und anpassen lässt. „Um diesen Effekt zu erreichen, schneiden wir das Material in dünne Streifen von 1,2 mm Breite“, erklärt Thomas Wenk, Meister für Holztechnik bei Danzer. „Diese Streifen werden auf der Rückseite mit Klebefäden versehen und dadurch locker zusammengehalten. Dies spannt ein Raster von etwa 10 mm auf, das leicht nachgibt und sich verformen lässt.“

Zum Verleimen der 3D-Furniere werden übliche Harnstoff-Formaldehydharzleime (UF-Leime heiß- oder kalthärtend) oder Heißleim (Kaurit) verwendet. Der Leimauftrag sollte bei 130 g/m2 liegen. Die Presszeit und -temperatur ist abhängig vom verwendeten Leim. Als Voraussetzung für eine erfolgreiche mechanische Bearbeitung sollte der Pressdruck bei etwa 2 MPa liegen.

Feuchteresistenter Werkstoff aus Polyurethan

Gerade im Outdoor- und Nassbereich sind Werkstücke aus Holz extremen Feuchtigkeitseinflüssen ausgesetzt. Schnell quillt es bei feuchter Umgebung auf und bildet über einen längeren Zeitraum Risse. Zudem verfügt Holz über keine einheitliche Struktur oder Dichte, weswegen bei der Bearbeitung größere Vorsicht geboten ist, um Schäden an der Oberfläche zu vermeiden. „Unser Werkstoff maridur ist jedoch aus homogenem Polyurethan und zudem feuchtigkeitsresistent“, berichtet Jürgen Fieger, Tischlermeister bei der OBO-Werke GmbH und dort zuständig für Anwendungstechnik und Vertrieb. „Daher haben wir gemeinsam mit Danzer an einer alternativen Lösung gearbeitet. 2018 ist es uns erstmalig gelungen, maridur-Platten im Rohzustand zu verformen und mit einem 3D-Furnier zu beschichten.“ Dank dieser Neuerung lassen sich jetzt alle denkbaren Formen mit Edelholzoberflächen witterungsresistent beschichten.

Thermische Verformung des Werkstoffs

Die Experten von Danzer und den OBO-Werken fanden durch mehrere Testreihen heraus, dass bei der thermischen Verformung die richtige Temperatur eine entscheidende Rolle spielt. „Erst bei 120 bis 150 °C wird das Material flexibel und lässt sich verformen“, erläutert Fieger. „Hilfreich sind hierfür Vakuumpressen mit integrierter Heizstation oder Plattenheizungen, die das notwendige, gleichmäßige Erhitzen gewährleisten.“ Nach dieser Erwärmungsphase hat der Handwerker etwa fünf Minuten für die Bearbeitung der Platten. Dabei kann der weiche Werkstoff einfach über die entsprechende Form tiefgezogen oder manuell gedreht werden.

Für die weitere Veredelung wird das Werkstück nach dem Erkalten entweder lackiert oder mit dem patentierten 3D-Furnier von Danzer beschichtet. „Hierfür nutzen wir verschiedene Vakuumtechniken“, berichtet Wenk. Hierzu zählt die Furnierpresse ebenso wie die Vakuumpresse. Je nach Form kann man um das Werkstück auch einen Vakuumsack legen. „Da sich das Material im weiteren Arbeitsfortgang noch bewegen kann, sollte das Werkstück nicht bis zur äußersten Kante beschichtet werden. Wir raten zu einem Überstand von etwa 5 mm. So entstehen keine Bruchstücke und die Qualität des Werkstücks sowie seiner Oberfläche wird gewährleistet.“ Sobald das 3D-Furnier mit Leim aufgetragen ist, handelt es sich um ein starres Werkstück, das sich nicht mehr verformen lässt. Allerdings kann es nun bei Bedarf weiter gefräst werden.

Kundennähe und kontinuierliche Weiterentwicklung

Sowohl Danzer als auch die OBO-Werke unterstützen Tischler und Schreiner gerne und beraten beim Einsatz von „maridur“ und 3D-Furnieren. „Gerade bei neuen Materialien und Arbeitsschritten ist es wichtig, ein Gefühl für den Werkstoff und dessen Verarbeitung zu bekommen“, so Tischlermeister Fieger. „Deswegen bieten wir unseren Kunden Musterplatten für erste Testarbeiten. So können sie sich ohne große Investition vorher überzeugen, ob maridur eine Bereicherung für ihre tägliche Arbeit darstellt.“ Außerdem beraten die Tischlermeister vor Ort, zeigen typische Handgriffe und stehen mit Tipps aus ihrer langjährigen Erfahrung zur Seite.

Zusätzlich forschen beide Unternehmen stets an Möglichkeiten, um die Bearbeitung noch nutzerfreundlicher zu gestalten. „Dank des direkten Kontakts zu unseren Kunden können wir unser Know-how weitergeben, aber auch selbst hilfreiches Feedback aus der Praxis erhalten“, resümiert Thomas Wenk. „Dies hilft uns bei der Optimierung aller Prozesse. Aufgrund vermehrter Nachfragen arbeiten wir beispielsweise derzeit an einer Variante für die Bearbeitung und Verformung unseres 3D-Furniers, nachdem es auf das Werkstück aufgetragen wurde.“ Auch die OBO-Werke verbessern „maridur“ kontinuierlich weiter, um den Anforderungen der Handwerker stets gerecht werden zu können.

AutorHolger Göttmann M.A. studierte an der Johannes Gutenberg-Universität in Mainz Amerikanistik, Anglistik und Politikwissenschaften. Mittlerweile arbeitet er als freier Redakteur in München und hat sich auf die Bereiche Maschinen- und Anlagenbau sowie Industrie 4.0 spezialisiert.

Web-Service

youtube.com/bauhandwerk

Von den Verarbeitungseigenschaften der aus Polyurethan bestehenden „maridur“-Platten der OBO-Werke wollten

wir uns selbst überzeugen und haben über die Bearbeitung mit unterschiedlichen Werkzeugen einen kleinen Film

gedreht.

Praxistest Verarbeitung im Selbstversuch

Die Redaktion der bauhandwerk hat sich vier 50 x 50 cm große Musterplatten schicken lassen, um sich mit eigenen Händen von den Verarbeitungseigenschaften von „maridur“ zu überzeugen. Geliefert wurden zwei 14 und 20 mm dicke Platten mit 450 kg/m3 Dichte sowie je eine 20 mm dicke Platte mit 500 und 700 kg/m3 Dichte.

Sägen

Auch wenn man üblicherweise eine Formatsäge verwenden würde, haben wir für den geraden Zuschnitt der Platten die Tauchsäge MT 55cc von Mafell genommen (mit und ohne Schiene). Der Zuschnitt war bei allen drei Gewichtsklassen und bei beiden Dicken vollkommen problemlos. Für kreisförmige Ausschnitte haben wir die Stichsäge P1cc von Mafell mit einem Kurvensägeblatt verwendet. Selbst die 20 mm dicke Platte mit

700 kg/m3 ließ sich hervorragend schneiden. Dies liegt sicher auch an der absolut homogenen Struktur der Platten. Auch der mit einem E-Cut-Sägeblatt Wood bestückte Oszillierer Multimaster von Fein ging durch die Platten durch wie Butter.

Fräsen und Schleifen

Für runde Ausfräsungen haben wir den Kugelhohlmeißel „Precision Ball Gouge“ aus dem „Precision Carving System“ von Arbortech verwendet. Auch hier macht sich die homogene Struktur der Platten positiv bemerkbar. Der auf einem handels-

üblichen Winkelschleifer montierte Hohlmeißel ließ sich beim Fräsen sehr ruhig und präzise von Hand führen. Auch die Bearbeitung mit einer Schleifplatte mit 120er Korn funktionierte

tadellos.

Fazit

Die „maridur“-Platten der OBO-Werke lassen sich nicht nur genauso gut wie Holz bearbeiten, sie lassen sich sogar besser als Holz bearbeiten. Bei keiner der Bearbeitungsmethoden gab es irgendwelche Beanstandungen. Für denjenigen, der in der Werkstatt einmal mit einer thermisch formbaren PU-Platte arbeiten möchte, eine echte Empfehlung. Am besten einmal ausprobieten und eine Musterplatte bei den OBO-Werken bestellen unter www.maridur.de

Verwendete Werkzeuge

Tauchsäge MT 55cc, Stichsäge P1cc, Mafell, Oberndorf,

www.mafell.de

Oszillierer Multimaster, Fein, Schwäbisch Gmünd-Bargau, www.fein.de

Kugelhohlmeißel Precision Ball Gouge, Arbortech, Finnentrop, www.arbortechtools.com