Feldversuch bringt neue Erkenntnisse zu Bewegungen im WDVS

Im Auftrag von Saint-Gobain Weber wurden in einem zwei Jahre dauernden Feldversuch erstmals Putzverformungen und Feuchteeintrag im WDVS untersucht. Die daraus gewonnenen Erkenntnisse klären unter realen Bedingungen, was in einem WDVS nach dem Aufbringen vor sich geht.

Eine bauaufsichtliche Zulassung ist die Grundlage für eine sichere Verwendbarkeit von Bauprodukten. Das Deutsche Institut für Bautechnik (DiBt) vergibt diese jedoch bei neuen Systemen aufgrund fehlender Erfahrungswerte häufig nur mit Einschränkungen. So legte das DiBt beispielsweise ursprünglich fest, dass bei dickschichtigen, rein mechanisch befestigten WDVS auf größeren Fassadenflächen jeweils nach 6 m eine so genannte Feldbegrenzungsfuge eingefügt werden muss.

Feldbegrenzungsfugen ermöglichen kontrollierte Bewegungen im System und helfen so dabei, größere Risse im Putz auszuschließen.

Häufig greifen die verantwortlichen Ingenieurbüros bei der Verortung der Dehnungsfugen auf die Expertise der Systemhersteller zurück. In der Praxis macht dieses Vorgehen die Verarbeitung von WDV-Systemen jedoch aufwändiger und die Optik weniger attraktiv. Denn die Fassadenfläche wird dafür in Abschnitte aufgeteilt, die mit Profilen getrennt werden müssen.

Groß angelegter Feldversuch bringt neue Erkenntnisse

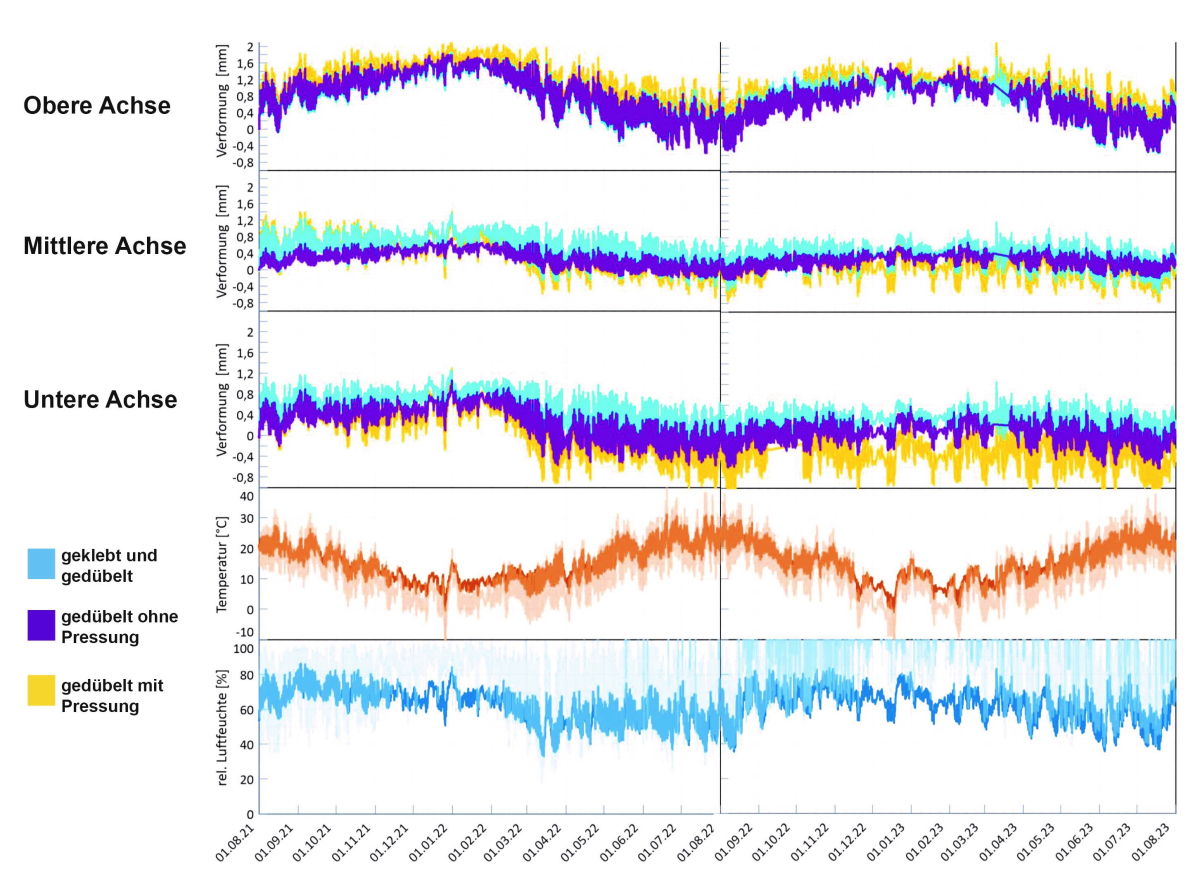

Ergebnisse der Dehnungsmessung über den gesamten Messzeitraum. Die Übersicht zeigt: Die Differenzen zwischen den drei geprüften Systemen liegen unter 1 mm/m

Ergebnisse der Dehnungsmessung über den gesamten Messzeitraum. Die Übersicht zeigt: Die Differenzen zwischen den drei geprüften Systemen liegen unter 1 mm/m

Grafik: Saint-Gobain Weber

In einem zwei Jahre dauernden Feldversuch konnte der Hersteller Saint-Gobain Weber nun beweisen, dass sich rein verdübelte vollmineralische WDV-Systeme hinsichtlich Verformungen und Feuchteeintrag nicht signifikant von verklebten Systemen unterscheiden und somit eine Änderung der DiBt-Vorgaben für sein recyclingfähiges System „weber.therm circle“ erwirken. Gleichzeitig wurden wichtige Erkenntnisse über das Verhalten von WDV-Systemen im Abbindeprozess sowie unter verschiedenen Witterungsbedingungen gewonnen.

Eine Objektmessung in diesem Umfang wurde erstmalig in Deutschland durchgeführt. „Wir leisten hier Grundlagenforschung“, kommentiert Projektingenieurin Antje Proft, die das Projekt seitens des Ingenieurbüros Sahlmann und Partner GbR betreute. „Die Frage ‚Wie verhalten sich unterschiedlich befestigte Wärmedämm-Verbundsysteme bei gleicher Beanspruchung und gleichem Aufbau?‘ wurde noch nie in Form von Feldmessungen an großen Flächen geklärt – bis jetzt.“

Sensoren maßen Bewegungen und Feuchte im System

Die Sensoren zur Feuchtemessung in den Systemen wurden in der Dämmebene angebracht

Die Sensoren zur Feuchtemessung in den Systemen wurden in der Dämmebene angebracht

Foto: Saint-Gobain Weber

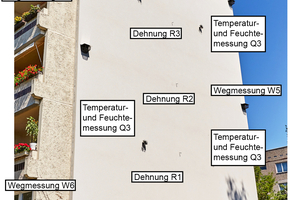

Im Rahmen des Versuchsaufbaus wurden an drei identisch ausgerichteten und jeweils 190 m² großen Giebelflächen von Mietshäusern der Leipziger Wohnungsbaugesellschaft Kontakt e.G. drei vollmineralische, dickschichtige WDV-Systeme, alle mit gleichem U-Wert, aufgebracht. Am ersten Giebel wurde das System „weber.therm A 100“ aufgebracht, bei dem die Dämmplatten herkömmlich geklebt und verdübelt werden, bei den anderen beiden kam das neue recyclingfähige System „weber.therm circle“ zum Einsatz. Um einen sortenreinen Rückbau zu ermöglichen, werden die Dämmplatten bei diesem WDVS lediglich verdübelt. Im Versuchsaufbau geschah dies beim zweiten Giebel auf herkömmliche Art und am dritten Giebel mit erhöhtem Anpressdruck.

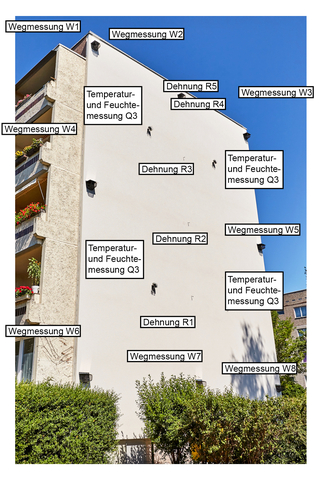

Beim Aufbringen der Systeme wurden auf jedem Giebel 17 Sensoren in die Putzschicht eingebaut. Die Messtechnik war eigens von der Materialprüfungsanstalt (MFPA) Leipzig für die spezifischen Anforderungen der Studie entwickelt worden. Als Grundlage diente dabei die Technik zur Bewegungsmessung bei konstruktiven Ingenieurbauten.

Neben Verformungen an den Rändern und der Fläche wurde außerdem die Feuchte innerhalb der Systeme gemessen. Zusätzlich wurde die Fassade in regelmäßigen Abständen mit einem Hubwagen abgefahren und kontrolliert, ob sich die Quadranten relaxiert, also entspannt, hatten. Aufschluss darüber gaben feine Fissuren, die üblicherweise beim Trocknen und Entspannen des Putzes entstehen. Das Armierungsgewebe sorgt dafür, dass sie gleichmäßig auf der Fläche verteilt werden und keine größeren Risse entstehen.

Handwerkliche Ausführung unter Laborbedingungen

An jedem Giebel wurden die Messsensoren im gleichen Abstand angebracht

An jedem Giebel wurden die Messsensoren im gleichen Abstand angebracht

Foto: Saint-Gobain Weber

Die Erstellung der insgesamt fast 600 m2 großen Messfläche stellte die Ausführenden vor große Herausforderungen, die der beauftragte Stuckateurbetrieb Hütter Dämmputze aus Kirchhellen jedoch hervorragend meisterte. „Unser Team musste schnell arbeiten, gleichzeitig aber so sorgfältig wie im Labor“, erzählt Geschäftsführer Benedikt Wolthaus.

Beim Versuchsaufbau kam ein dickschichtiges Putzsystem mit einer Aufbauhöhe von 27 mm zum Einsatz. Um vergleichbare Ergebnisse zu erzielen, mussten alle drei Giebel an einem Tag armiert und verputzt werden. Nur so konnte sichergestellt werden, dass die Schwindung unter den gleichen Witterungsbedingungen erfolgte. Gleichzeitig musste aber die Messtechnik im handwerklichen Prozess passgenau eingesetzt und vor Beschädigungen geschützt werden. „Drei Kolonnen arbeiteten parallel an den drei Giebeln“, berichtet Benedikt Wolthaus. „Und mit dem Auftrag war es natürlich noch nicht getan. Am Folgetag mussten die verputzten Flächen auch noch gekratzt werden.“

Die sorgfältige Ausführung lohnte sich: Kein einziger Messpunkt ging während des Versuchsaufbaus verloren, alle lieferten im Laufe von 24 Monaten zuverlässig umfangreiche Messdaten zu horizontaler und vertikaler Bewegung sowie zur Feuchtigkeit in den drei Systemen.

Belastbare Erkenntnisse zu Bewegungen im WDVS

Die These, dass eine rein mechanische Befestigung zu mehr Verformungen oder gar zu einem leichten Abrutschen des Systems führen würde, wurde nicht bestätigt. Die Putzscheiben konnten sich im horizontalen wie im vertikalen Bereich frei bewegen und wiesen sogar weniger Fissuren auf als bei den verklebten Systemen. Wurde bei Montage der Dämmplatten ein stärkerer Anpressdruck verwendet, verringerte sich die ohnehin geringe Verformung zusätzlich. Insgesamt bewegten sich die Unterschiede hinsichtlich der Verformung der verschiedenen Systeme im Bereich von wenigen Drittel Millimetern. „Die Unterschiede der Verformungen der Systeme waren so gering, dass zu keinem Zeitpunkt ein Risiko für die Standfestigkeit bestand“, bestätigt Antje Proft. „Generell wurden innerhalb des mechanisch befestigten Wärmedämm-Verbundsystems, insbesondere in vertikaler Richtung, weniger Verformungen festgestellt als vermutet. Es traten an keiner der drei Flächen Risse im Putz auf, die über die üblichen Fissuren hinausgingen.“

Qualitätsnachweis bringt Erleichterungen für die Praxis

Auf Basis der Ergebnisse hat das DiBt bei seiner Tagung im November vergangenen Jahres die Auflagen für das recyclingfähige WDV-System „weber.therm circle“ deutlich gelockert und die Feldgröße erweitert. Künftig müssen Feldbegrenzungsfugen bei „weber.therm circle“ nur alle 25 m in der Breite und 22 m in der Höhe vorgesehen werden – eine sehr auskömmliche Größe, die die Realisierung großer, fugenloser Flächen mit diesem System ermöglicht.

Und auch hinsichtlich der Langlebigkeit von WDV-Systemen liefert der Versuchsaufbau wichtige Erkenntnisse: Die Tatsache, dass die Verformungseffekte innerhalb der Systeme geringer ausfielen als erwartet, legt außerdem nahe, dass auch Schätzungen zur durchschnittlichen Lebensdauer von Wärmedämm-Verbundsystemen bislang zu niedrig angesetzt waren.

AutorDipl.-Ing. Georg J. Kolbe ist Leiter des Produktmarketings Putz- und Fassadensysteme bei der Saint-Gobain Weber GmbH in Düsseldorf.