Wie man den richtigen Maschinenputz findet

Die Ursprungsidee für die Entwicklung von Putzmaschinen war vor 50 Jahren, den Putzmörtel maschinell an die Wand zu bringen. Heute gibt es derart viele Maschinenputze, dass die Auswahl selbst für den Fachmann manchmal schwer fällt. Mit Video!

50 Jahre – die geprägt sind – von anfänglichen Tests, Entwicklungen, bis hin zu einfachem, sicheren und effizienten Arbeiten mit Putzmörteln sind seit der Entwicklung der Putzmaschinen vergangen. Mit ihnen sollte die Mischung aus drei Schaufeln Sand und einer Schaufel Zement händisch an die Wand zu bringen, der Vergangenheit angehören. Der Putzmörtel sollte bei diesem maschinellen Auftrag an der Wand hängen bleiben, abgerichtet und strukturiert werden können. Daran hat sich im Laufe der Zeit nichts geändert, vieles wurde über die Jahre verbessert und verfeinert.

Einsatzgebiete für Maschienenputze

Der erste und lange Zeit wichtigste Einsatzbereich für Maschinenputz war der Auftrag von Gipsputz im Innenbereich. Daraus entwickelte sich über die Jahre hinweg eine Vielzahl von Glätt-, Leicht- und Filzputzen, die für Strukturierbarkeit stehen.

Die Maschinenputze machten mit Hilfe von so genannten verarbeitungsverbessernden Zusätzen eine Entwicklung hin zum optimalen Maschinenputz durch. Optimal in dieser Hinsicht bedeutet: einfach und sicher. Der Handwerker weiß, was ihn erwartet und welche Eigenschaften und Verbeitungskriterien seine Erwartungen reproduzierbar erfüllen. Vor allem die so genannte Verarbeitungszeit ist ein sehr wichtiges Kriterium.

Mit der richtigen Maschinenputzauswahl lassen sich die Arbeitskolonnen in ihrer jeweilig angepassten Gruppenstärke auf der Baustelle äußerst effizient und zielgerichtet einsetzen. Mit dieser Entwicklung setzte sich ein regelrechter Kreislauf in Gang: Die sichere, effiziente Handhabbarkeit von Maschinenputz führte zu immer neuen noch spezifischeren Produkten.

Vor- und Nachteile von Maschinenputz

Auch durch rechtliche Rahmenbedingungen, wie die EnEV und Normen, wurden die Weiterentwicklung immer weiter getrieben. Impulse setzten unter anderem auch die Porenbeton- oder Ziegelindustrie mit immer leichteren und dämmenderen Steinen. Diese müssen sicher verputzbar sein, so dass es heute auch beim Außenputz für jeden Untergrund das passende Maschineputzmaterial gibt. Denn in den vergangenen 10 bis 20 Jahren wurde Putzmörtel ständig leichter und ergiebiger.

Aber keine Vorteile ohne Nachteile: Je spezifischer die Maschinenputze in ihrer Anwendung sind, umso wichtiger ist die richtige Auswahl und Kombination von Untergrund und Putz. Hochwärmende Wandbildner mit einem einfachen Kalkzementputz verputzt, führen in der Regel zu keinem rissfreien Ergebnis.

Die Erfahrung der letzten 10 bis 20 Jahre zeigte, dass es vor allem vom Untergrund abhängt, welcher Maschinenputz die beste Wahl ist. Auch die dadurch erforderlichen Vorarbeiten, wie Vorgrundieren oder geeignete Haftbrücken schaffen, ist für die Qualität eines ausgeführten Maschinenputz unabdingbar. Denn die Qualität wird nicht einfach nur durch die Rezeptur bestimmt, sondern durch ein feines Zusammenspiel sämtlicher Einflussfaktoren.

Auf den Untergrund kommt es an

Bei der Vielzahl von Untergründen, Systemen und Produkten für den Innen- und Außenbereich fällt es oft schwer, die richtige Entscheidung in Bezug auf Auswahl und Verarbeitung von Maschinenputzen zu treffen. Wie nehme ich die Untergrundprüfung vor? Welche notwendigen Vorarbeiten müssen vorgenommen werden? Wie bleibe ich im System? Mit diesen und weiteren Fragen müssen sich Handwerker und Bauunternehmer beschäftigen.

Maschinenputze sind vielfältig und häufig sehr spezifisch angepasst auf die vorkommenden Untergründe und Mauerwerksbildner. Die Ausführungsqualität wird zudem durch die verwendeten Maschinentechnik bestimmt – wie Schneckenmäntel, Schlauchlänge/-durchmesser, Wasserbedarf und Konsistenzeinstellung. Auch Verarbeitungsgewohnheiten nehmen Einfluss auf die Endqualität des Putzes. Deswegen sind die „Beipackzettel“ heute sehr viel detaillierter als vor Jahren.

Untergrundprüfung und Vorbereitung

Die Untergrundvorbehandlungen setzt immer eine ausführliche Untergrundprüfung (innen und außen) gemäß VOB voraus. Hierzu gehören die optische

Prüfung, Wischproben, Kratzproben oder Benetzungsproben. Diese Prüfungen geben Hinweise über die tatsächliche Saugfähigkeit des jeweiligen Mauerwerksbildners.

Sollte nach der Benetzungsprobe noch Zweifel am Feuchtegehalt (Beton) bestehen, sollten CM-Messungen durchgeführt werden. Nicht vergessen, die Oberflächentemperatur zu messen (bei Oberflächentemperatur unter 5 Grad Celsius kann das Grundieren beziehungsweise Verputzen nicht empfohlen werden).

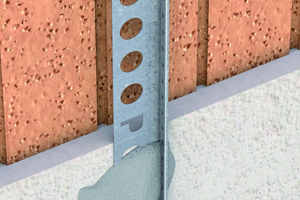

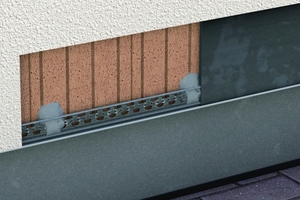

Um ein reklamationsfreies Ergebnis zu bekommen, müssen auch die Vorarbeiten exakt durchgeführt werden, wie das Setzen von Schienen, Elektrodosen und Gipskartonplatten.

Innen: Gips- und Gips-Kalkputze

Entsprechend der Saugfähigkeit des Untergrundes sind Vorbereitungen oder Untergrundvorbehandlungen notwendig. Danach werden die möglichen Innenputzbeschichtungen als Gips- oder Gipskalkputze – je nach Oberflächenbeschaffenheitswunsch – aufgeführt. Dazu passende Handputze, machen An- und Beiputzarbeiten beziehungsweise kleinflächige Strukturangleichungen in der gewünschten Oberflächenstrukturgebung zum gewählten Maschinenputz in gleicher Art möglich. Mit passenden Grundierungen kann man auch pastöse oder mineralische Edelputzvarianten als Beschichtungsoptionen ausführen.

Auf Betonuntergründen mit Restfeuchten unter

3 Prozent dürfen Gips-/Gipskalkputze nicht zur Anwendung kommen. In diesem Fall sind Kalk- und Kalkzementputze die optimale Wahl.

Eine praxiserprobte Lösung zum Ausgleich der Mauerwerkssaugfähigkeit ist, eine Grundputzlage aus Kalk- oder Kalkzementputze nass in nass auszuführen. Dies bietet eine hohe Sicherheit, ohne weitere Vorbehandlung.

Außen: Kalk-, Kalkzementleicht- und Schnellputze

Die Ausprägung des Untergrunds, ob er saugend oder nicht saugend ist, definiert wie die Untergrundvorbehandlung aussieht. Der Schwerpunkt liegt außen auf den Leichtputzen, da diese die Mehrzahl der Anwendungsfälle auf hochwärmedämmenden Mauerwerken darstellen. Diese werden unterteilt in Styropor-, Faser- und in mineralische Leichtputze. Die Auswahl und Anwendung der Außenputze orientiert sich an den Wärmeleitfähigkeitswerten der Untergründe. Putzempfehlungstabellen der Hersteller stellen eine Entscheidungshilfe bei der Auswahl dar und geben Information, ob ein ausgewählter Leichtputz mit oder ohne Armierungsspachtelung auf dem gegebenen hochwärmedämmenden Untergrund möglich ist. Die Tendenz hin zu „einem“ Material für „alles“ ist heute schwieriger realisierbar, weil sich Bauen verändert hat und damit sind vor allem die Baustoffe gemeint. Selbst Lehm-, Kalk-, und Sanierputze müssen heute selbstverständlich Maschinenputze sein, sonst laufen die Kosten aus dem Ruder. Insbesondere bei den Kalkputzen als Maschinenputz kommt es zu einer Auffächerung in Kalkputze für sehr spezifische Anwendungen. Damit wird Kalkputz als Maschinenputz handhabbarer und planbarer für die praktische Umsetzung auf der Baustelle. Auch Sanierputze – seit mehr als 40 Jahren definiert durch WTA Richtlinien – sind seit Jahren maschinell einfach, sicher und effizient verarbeitbar. So bleiben Denkmale erhalten weil mit Sanierputz als Maschinenputz auch die Sanierung bezahlbar bleibt.

Baumit hat einen Rathgeber Maschinenputze herausgebegen, in dem die Ausführungen ausführlich dargestellt werden. Zudem gibt es den Film „Baumit Maschinenputze “ sowie Einzelfilme zu den Ratgeberthemen Kalkputze, Kalkzementputze, Außenputze und Gips-/Gipskalkputze.

Weitere Informationen auch im Internet unter www.baumit.com

Auch bei Maschinenputz gilt: Lesen Sie die „Packungsbeilage“ und fragen Sie Ihren Hersteller oder Fabrikanten

Selbst Lehm-, Kalk-, und Sanierputze müssen heute selbstverständlich Maschinenputze sein