Energetische Sanierung einer Schule mit dem sortenrein rückbaubaren WDVS „weber.therm circle“

Bei der Sanierung eines Schulkomplexes setzte die Stadt Geseke auf das recycelbare vollmineralische Wärmedämm-Verbundsystem „weber.therm circle“. Alle Komponenten des WDVS können sortenrein getrennt und wiederverwendet werden. Die solide Putzschicht ist wartungsarm.

Sukzessiv modernisierte die Stadt Geseke in Nordrhein-Westfalen das Schulzentrum Mitte. Der Komplex besteht aus verschiedenen Gebäuden rund um das Gymnasium Antonianum. Im Sinne einer nachhaltigen Sanierung entschied sich der Bauherr für eine Dämmung mit dem recyclingfähigen Wärmedämm-Verbundsystem „weber.therm circle“. Alle Komponenten dieses neuartigen WDV-Systems – Dämmstoff, Dübel, Gewebe und mineralische Putzmörtel – können sortenrein getrennt und der Wiederverwertung zugeführt werden. Dank einer soliden Putzschicht von bis zu 25 mm Dicke ist es zudem robust und wartungsärmer als dünnschichtige Systeme.

Zertifizierung vor Ort

Im September 2020 erhielt die Firma „Kückelheim Stuck und Putz“ aus Anröchte den Zuschlag für die Ausführung des ersten Bauabschnitts mit rund 500 m2 Fassadenfläche. Beim Objekt handelt es sich um ein altes Volksschulgebäude mit Satteldach aus den 1960er-Jahren, das übergangsweise als Wohnraum für Spätaussiedler und Flüchtlinge genutzt wurde. Zukünftig soll es als Multifunktionsgebäude unter anderem das städtische Jugendzentrum der Stadt Geseke sowie die Bibliothek und einige Büroräume des angrenzenden Gymnasiums Antonianum beherbergen.

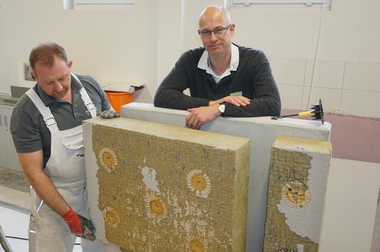

Da das neuartige Wärmedämm-Verbundsystem nur von zertifizierten Betrieben verarbeitet werden darf, organisierte Saint-Gobain Weber eine Vor-Ort-Schulung für die 15 Mitarbeiter des Familienbetriebs. Junior-Geschäftsführer Kevin Kückelheim ist überzeugt: „Unser Stuckateurbetrieb hat sich auf die Fassadensanierung spezialisiert. Wir beraten bevorzugt einen vollmineralischen Wandaufbau. Entsprechend hat das System auch sofort unser Interesse geweckt.“

Dreilagiges Putzsystem

„weber.therm circle“ kam 2019 auf den Markt. Das System übernimmt weitesgehend die bewährte Konstruktionsweise eines mineralischen WDV-Systems aus Dämmstoff, Armierungsschicht und Oberputz. Es verzichtet jedoch auf einen Klebemörtel, die Dämmplatten werden rein mechanisch befestigt.

Bei der Montage werden die besonders schubsteifen Mineralwolle-Dämmplatten mit Schraubdübeln auf dem Untergrund befestigt. Diese Hochleistungs-Befestiger werden versenkt montiert und die Dübelköpfe anschließend mit Dübelrondellen aus Mineralwolle abgedeckt. So entsteht ein durchgehender Mineralwoll-Untergrund für den Auftrag des eigens entwickelten Armierungsgrundputzes.

Dieser wird mit einem Separationsgewebe in einer Schichtdicke von 10 bis 15 mm auf die Dämmplatte aufgebracht. Dabei wird das Gewebe – anders als bei der Armierung – nicht im oberen, sondern im unteren Drittel und somit nah an der Dämmplatte platziert. Dies erleichtert später die Trennung der Komponenten und den rückstandslosen Rückbau.

Solider Aufbau

Auf die Separationsschicht folgt die Armierungsschicht. Hierzu wird ein leichter vollmineralischer Armierungsputz in einer Schichtdicke von 5 bis 8 mm aufgebracht und in das Armierungsgewebe eingebettet. Mit dem Oberputz wird die dritte Putzschicht aufgetragen. Das solide Putzsystem kann so eine Schichtdicke von über 25 mm erreichen. Zum Vergleich: Bei pastösen Putzsystemen sind etwa 5 bis 6 mm Schichtdicke üblich. Das WDVS ist durch diesen Aufbau sehr solide: Die dickschichtige Putzschale von „weber.therm circle“ aus dem dreilagigen Putzsystem in Kombination mit dem massiven Dämmstoff nähert sich in Solidität und mittlerer Rohdichte den Eigenschaften einer monolithischen Konstruktion aus hoch porosierten Ziegeln deutlich an.

Problemlöser für die Sanierung

„Das System ist der optimale Problemlöser für die Sanierung“, sagt Kevin Kückelheim, „insbesondere für schwierige Untergründe. Wo sonst der Alt-Untergrund abgetragen werden müsste, kann durch die Spezialdämmplatten und die Verdübelung ohne Mehraufwand ein kraftschlüssiger Verbund hergestellt werden. Fehlstellen sowie unebene Untergründe lassen sich so problemlos ausgleichen.“

Zudem zeigten Bauherren verstärkt Interesse an ökologischen Materialien und Systemen, wie Kevin Kückelheim bestätigt: „Unsere Kunden fragen immer häufiger genauer nach. Sie interessieren sich für die Zusammensetzung der Putzmörtel, möchten keine Chemie in ihrem Gebäude. Mit Systemen auf Mineralwolle-Basis können wir diese Ansprüche erfüllen. Als Oberflächenfinish empfehlen wir Oberputze mit AquaBalance-Technologie. Durch den Verzicht auf eine biozide Filmkonservierung können bei dieser Fassadenlösung keine giftigen Wirkstoffe ins Grundwasser gelangen.“

Detailausführungen leicht gemacht

Die Arbeiten wurden zwischen Oktober 2020 und März 2021 ausgeführt. Dabei begannen die Stuckateure im Innenhof, um den Pausenhof nach Ferienende für den Schulbetrieb zugänglich zu halten.

Für die Ausführung der Details wie Raffstorekästen und Fensterleibungen kamen vorgefertigte Bauteile zum Einsatz. Das war für die Mitarbeiter von „Kückelheim Stuck und Putz“ Neuland. „Normalerweise finden wir bereits eingebaute Raffstorekästen auf der Baustelle vor“, sagt Kevin Kückelheim. „Aber dank der Schulung durch Weber verlief der Einbau reibungslos. Besonders gefallen hat mir, dass die Raffstorekästen aus Mineralwolle statt EPS gefertigt sind und somit den höchsten Brandschutz der Klasse A1 garantieren. Durch die vorgefertigten Leibungsplatten gelingt die Ausführung der Leibungen besonders akkurat.“ Als Oberflächenfinish wählte der Bauherr im ersten und zweiten Obergeschoss einen Edelkratzputz mit 3 mm Körnung in naturweißem Ton. Das Erdgeschoss wurde mit farbigen vertikalen Metalllamellen aus pulverbeschichtetem Aluminium verkleidet.

Problemloser Rückbau

Durch den bewährten und geprüften Aufbau erfüllt „weber.therm circle“ während der gesamten Nutzungsphase die gleichen Anforderungen an Dauerhaftigkeit und Standsicherheit wie jedes bauaufsichtlich zugelassene WDVS. Hat es das Ende seiner Lebensdauer erreicht, lässt sich das System problemlos rückbauen. Hierzu wird die Putzschicht rasterförmig mit einer Mauernutfräse aufgeschnitten. Dann wird das Separationsgewebe vom Abbruchgreifer des Baggers gefasst und gestrippt, also bahnenweise mitsamt dem Putz sauber abgezogen. Anschließend können die Stahlschrauben aus der Wand geschraubt und die Dübelköpfe mit einer Fräse vom Dübel getrennt werden. Die Mineralwollplatten werden dann im Ganzen von der Wand genommen. So lassen sich die demontierten Baustoffe bequem separat sammeln und als sortenreine Rohstoffe einer neuen Nutzung zuführen, beziehungsweise direkt für eine untergeordnete Nutzung einsetzen. Das Mauerwerk wird geschont und behält nahezu seinen Ursprungszustand, so dass das Anbringen eines neuen Systems deutlich erleichtert wird.

AutorDipl.-Ing. Georg J. Kolbe ist Leiter des Produktmarketings Putz- und Fassadensysteme bei der Saint-Gobain Weber GmbH in Düsseldorf.