Holzfeuchte richtig messen

Das Widerstandverfahren ist eine gängige Methode zur Feuchtebestimmung am Bau anwendbar natürlich auch für Holzbauteile. Bei der Suche nach Messgeräten wird man aber immer wieder mit Messbereichsangaben konfrontiert, die bei näherem Hinsehen nicht sinnvoll sind.

Zur Messbereichsangabe bei Geräten für die Holzfeuchtemessung nach dem Widerstandsverfahren sollte man Folgendes wissen: Holz gilt als hygroskopisch. Auch ohne direkte Befeuchtung, wie beispielsweise durch Regen oder Erdverbau, ist Holz also in der Lage, Feuchtigkeit aus der Luft aufzunehmen (Quellen) und auch wieder abzugeben (Schwinden). In Abhängigkeit der umgebenden Lufttemperatur und der relativen Luftfeuchtigkeit stellt sich ein Feuchtegleichgewicht ein – die so genannte Ausgleichsfeuchte.

Die Holzfeuchtigkeit (gemessen in Masse-Prozent, kurz M-%) lässt sich grob in drei Bereiche aufteilen:

0 bis 6 M-% = trocken

6 bis 35 M-% = feucht (Arbeitsbereich)

35 M-% und mehr = nass

Jede Holzart reagiert aufgrund ihrer spezifischen Faserstruktur anders auf Feuchtigkeit und deren Einlagerung in die Holzzellen beziehungsweise deren Zwischenräume.

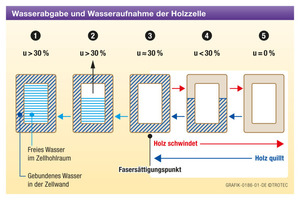

Feuchteeinlagerung und Fasersättigung

Bei Hölzern tritt Feuchteeinlagerung in zwei verschiedenen Erscheinungsformen auf. Zum einen als gebundenes Wasser in der Zellsubstanz selbst und zum anderen als freies Wasser in den Zellzwischenräumen des Holzes. Die Feuchtigkeit wird zunächst in den Zellen selbst gebunden. Erst wenn diese kein weiteres Wasser mehr aufnehmen können, erfolgt die Aufnahme von freiem Wasser in die Zellzwischenräume.

Bei einer Trocknung wiederum kehrt sich die Reihenfolge entsprechend um. Es verdunstet zunächst das freie Wasser aus den Zellzwischenräumen. Erst danach geben die Zellen selbst das in ihnen gebundene Wasser ab. Den Punkt, an dem das Holz kein freies Wasser mehr enthält, nennt man Fasersättigungspunkt. In Abhängigkeit von der Holzart liegt dieser zwischen 23 und 35 M-%.

Unterhalb des Fasersättigungsbereiches beginnt das in den Zellen selbst gebundene Wasser auszutrocknen. Die Zelle zieht sich zusammen, mit dem Effekt, dass das Holz schwindet. Durch die Aufnahme von Wasser, zum Beispiel durch Luftfeuchteänderungen, kehrt sich der Prozess des Schwindens um, das Holz quillt. Umgangssprachlich sagt man auch „das Holz arbeitet“. Eine Weiterverarbeitung macht im Innenausbau demnach erst Sinn, wenn das zu verarbeitende Holz sich dem Umgebungsklima soweit angepasst hat, dass Schwindungs- oder Quellprozesse für diese Umgebung abgeschlossen sind. Abhängig vom Einsatzbereich (innen oder außen) sind die Holzfeuchtewerte entsprechend verschieden.

Holztrocknung nach der Darr-Methode

Damit Holz absolut wasserfrei ist und weder gebundenes noch freies Wasser enthält (0 M-%), muss man es darren. Bei der Darr-Methode werden Holzproben vorgegebener Größe gemäß DIN 52183 zunächst mit einer hochauflösenden Präzisionswaage gewogen und danach bei Temperaturen von 105-110 °C für einen Zeitraum von 24 Stunden in einen so genannten Darrofen gelegt. In definierten Zeitabständen werden die Holzproben aus dem Ofen entnommen und wieder gewogen. Dies wird solange wiederholt, bis keine Gewichtsveränderung der Proben mehr feststellbar und das Holz damit vollkommen wasserfrei ist.

Die Holzfeuchte vor dem Darren berechnet sich wie folgt:

(Nassgweicht - Darrgewicht) / Darrgewicht x 100 = Holzfeuchte in M-%

Holzfeuchtemessung nach dem Widerstandsprinzip

Für die Holzfeuchtemessung nach dem Widerstandsverfahren gilt: Je feuchter ein Holz ist, desto höher wird seine elektrische Leitfähigkeit und umso geringer der elektrische Widerstand. Besonders gut lässt sich die Holzfeuchtemessung mit Hilfe des Widerstandsprinzips zwischen 6 und 30 M-% Holzfeuchte anwenden. Das Holz darf also weder ganz trocken, noch ganz nass sein. Außerhalb dieser Grenzen machen Messungen nach dem Widerstandsprinzip wenig Sinn. Zwischen dem darrtrockenen Zustand und etwa 6 M-% Feuchte nimmt der elektrische Widerstand im Holz exponentiell ab. Das bedeutet, dass die Widerstandssprünge auch bei sich nur minimal verändernder Holzfeuchte dermaßen hoch ausfallen können, dass deren Umrechnung in gesicherte M-%-Werte nur durch sehr aufwendige und damit teure Labor-Messaufbauten möglich wären.

Oberhalb des Fasersättigungspunktes ist das Holz quasi vollkommen „durchnässt“ und sein elektrischer Widerstand damit gering. Mit zunehmender Feuchte ändert sich der elektrische Widerstand fortan nur noch so geringfügig, dass auch hier die Umrechnung dessen in gesicherte M-%-Werte nur unter Laborbedingungen und mit unverhältnismäßig hohem und damit kostspieligem messtechnischem Aufwand möglich ist.

Voraussetzungen für verlässliche Messergebnisse

Zwischen 6 M-% und der holzsortenspezifischen Fasersättigung von etwa 30 bis 35 M-% ist der Zusammenhang zwischen Holzfeuchte und elektrischem Widerstand jedoch nahezu linear. Das bedeutet, dass die Veränderung von Feuchte und elektrischem Widerstand sehr gleichmäßig verläuft. Aufgrund dieser sortenspezifischen Linearität lässt sich die jeweilige Holzfeuchtigkeit speziell in diesem „Fenster“ sehr präzise messen.

Eine Weiterverarbeitung von Holz macht für die meisten Anwendungen ohnehin erst dann Sinn, wenn weder Schwindungs- noch Quellprozesse des Holzes den nachgelagerten Einsatz beeinflussen. Zwar „arbeitet“ das Holz infolge äußerer klimatischer Einflüsse am meisten im Bereich zwischen 6 bis 35 M-%, doch liegen die Ausgleichsfeuchte-Werte für Innen- und Außenanwendung mit 6 bis 17 M-% genau in diesem Fenster.

Befinden sich die Feuchtigkeitswerte des Holzes während dessen Verarbeitung außerhalb des oben genannten Feuchtigkeitsfensters, also unterhalb von 6 M-% oder oberhalb von 35 M-%, ist eine spätere Dimensionsänderung des Holzes durch Schwindungs- beziehungsweise Quellprozesse unvermeidbar. Deshalb sollte der Handwerker von einer Weiterverarbeitung vor Erreichen der Ausgleichsfeuchte absehen.

Eine genaue und zuverlässige Messung der tatsächlichen Holzfeuchte – speziell bezüglich der Ausgleichsfeuchte – ist vor der Verarbeitung daher zwingend notwendig. Um die Holzfeuchtigkeit präzise messen zu können, muss das verwendete Messgerät folgende Eigenschaften aufweisen:

Das Gerät muss über eine Einstellung speziell zur Holzfeuchtemessung verfügen. Messungen im so genannten „Baufeuchte-Modus“ lassen nur indikative und damit nur sehr ungenaue Ergebnisse zu.

Es sollten möglichst viele spezifische Holzfeuchtekurven für die verschiedenen Holzsorten enthalten sein. Nur eine oder wenige allgemeine Holzkurven reichen für eine präzise Messung nicht aus, da der jeweilige Fasersättigungspunkt aufgrund anderer Faserstrukturen bei jeder Holzart verschieden ist.

Die Möglichkeit der Temperaturkompensation im Messgerät muss gegeben sein. Neben dem enthaltenen Wasser beeinflusst auch die Holztemperatur die Leitfähigkeit des Holzes. Im hygroskopischen Bereich kann dies zu einer Erhöhung von 0,03 bis 0,15 M-% führen. Dieser Messfehler lässt sich über die Temperaturkompensation des Gerätes korrigieren.

Die Profimessgeräte T2000S und T500 von Trotec erfüllen all diese Anforderungen und bieten einen Messbereich von 5 bis 99 M-% (T2000S) beziehungsweise 5 bis 50 M-% (T500), wobei die höchste Genauigkeit, physikalisch bedingt, im Bereich zwischen 6 und 28 M-% liegt. Dies wurde im Auftrag des Herstellers durch das Institut für Bauforschung der RWTH-Aachen durch viele Tests mit dem T2000S bestätigt. Damit gehören beide Messgeräte zu den genauesten auf dem Markt.

Weitere Informationen erhalten Sie unter:

www.trotec-group.com

Autor

Markus Friedrich ist Produktmanager bei der Firma Trotec in Heinsberg.

Die Holzfeuchtemessung nach dem Widerstandsverfahren lässt sich besonders gut zwischen 6 und 30 M-% Holzfeuchte anwenden