Korrosionsschutzbeschichtung für Bauteile aus Stahl und Eisen

Korrosion führt zu einer negativen Veränderung der Eigenschaften von Metallen und kann die Funktion des betroffenen Bauteils beeinträchtigen oder sogar zum Totalausfall führen. Mit einem auf die jeweiligen Objektanforderungen abgestimmtem Beschichtungssystem lässt sich dies wirksam verhindern.

Korrosion bedeutet so viel wie „zersetzen“ oder „zerfressen“ und bezeichnet die durch elektrochemische Reaktionen ausgelöste Wechselwirkung zwischen einem Metall und seiner Umgebung. Dies führt zu einer negativen Veränderung der Eigenschaften des Metalls und kann – je nach Ausprägung und zeitlicher Dauer – die Funktion des betroffenen Bauteils oder des gesamten technischen Systems beeinträchtigen oder sogar zum Totalausfall führen. Organische Beschichtungen bilden einen passiven, entkoppelnden Schutz gegen von außen einwirkende Medien wie atmosphärische Einflüsse, Wasser und aggressive chemische Substanzen und schützen zudem gegen mechanische Verletzungen. Auch Renovierungsintervalle und ihre Folgekosten lassen sich so deutlich reduzieren. Die genaue Beurteilung und Bewertung der zu beschichtenden Oberfläche, sowie die richtige objekt- und oberflächenbezogene Materialauswahl sind dabei elementar für die Funktion, die Haltbarkeit und die Dauerhaftigkeit einer Korrosionsschutzbeschichtung.

Korrosionsarten und Korrosivitätskategorien

Korrosion kann in ganz unterschiedlichen Formen auftreten. So unterscheidet die DIN EN ISO 8044 37 mögliche Erscheinungsformen, darunter Flächenkorrosion, Muldenkorrosion, Lochkorrosion, Bimetallkorrosion, Risskorrosion, Unterwanderungskorrosion oder wasserstoffinduzierte Korrosion. Darüber hinaus lohnt sich ein Blick in die Korrosivitätskategorien gemäß DIN EN ISO 12944-2. Die Zuordnung eines Stahlbauteils zu einer Korrosivitätskategorie sagt aus, welcher Art und wie stark die korrosionsrelevanten Einflüsse aus der Umgebung auf das Bauteil sind und welcher Massenverlust (in g/m2) durch Korrosion nach einem Jahr zu erwarten ist. Die Kategorien reichen dabei von C1 (unbedeutende Belastung) bis C5-M (sehr starke Belastung durch Meereseinflüsse). Die Zuordnung zu einer Kategorie bestimmen Art und Maß der erforderlichen Korrosionsschutzmaßnahmen am Bauteil.

Untergrundanalyse

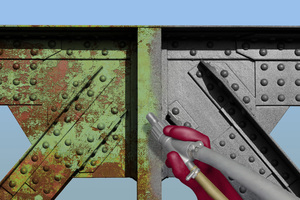

Entscheidend für die Funktion und Haltbarkeit einer Korrosionsschutzbeschichtung ist die gründliche Analyse des zu beschichtenden Untergrunds. In der Regel findet die erste Bewertung „augenscheinlich“ statt. Dabei sollte man auch auf konstruktive Mängel und Schwachstellen achten, wie zum Beispiel eine ungünstige Kantenausbildung („scharfe“ Kanten), aber auch auf ungeeignete Werkstoffpaarungen, die zu Kontaktkorrosion führen könnten.

Grundsätzlich muss zwischen unbeschichteten und beschichteten Oberflächen unterschieden werden. Unbeschichtete Flächen sind gemäß der DIN EN ISO 12944 zu bewerten. In dieser Norm werden die Rostgrade A bis D definiert, wobei A eine rostfreie und D eine narbige, porige Oberfläche beschreibt. Die Bewertung der Rostgrade bei beschichteten Oberflächen ist in der Norm DIN EN ISO 4628 definiert. Die Kategorie Ri 0 beschreibt hier eine rostfreie Oberfläche. Ri 4 zeigt an, dass 50 Prozent der Fläche mit Rost bedeckt sind.

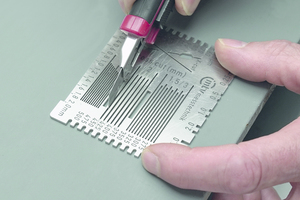

Ist die Oberfläche mit einem Altanstrich versehen, muss dessen Tragfähigkeit per Gitterschnitt gemäß DIN EN ISO 2409 geprüft werden. Nicht tragfähige Altbeschichtungen sind bis auf den tragfähigen

Untergrund restlos zu entfernen. Tragfähige Altbeschichtungen können mit in die festgelegte Gesamtschichtdicke der Beschichtung integriert werden.

Untergrundvorbereitung

Die sorgfältige Vorbereitung der Oberfläche ist entscheidend für die Haftung und Funktionsfähigkeit der anschließenden Beschichtung. Verunreinigungen – vor allem durch Fette, aber auch durch Salze – müssen gründlich, zum Beispiel mittels Hochdruckheißwäsche und unter Beachtung der jeweiligen Umweltauflagen, entfernt werden. Ob der Untergrund gestrahlt werden muss oder ob eine gründliche handmaschinelle Vorbereitung – zum Beispiel mit rotierenden Stahlbürsten – ausreicht, muss ebenfalls geprüft werden. Erfahrungsgemäß ist das Strahlen der Oberfläche die beste vorbereitende Maßnahme für die nachfolgende Beschichtung. Sie ist allerdings auch die kostenintensivste Methode. Durchgerostete Bauteile müssen auf jeden Fall komplett entfernt werden. Dies gilt insbesondere bei statisch belasteten Bauteilen, wo Zug -und Druckkräfte auftreten.

Gestrahlte Oberflächen werden gemäß DIN EN ISO 12944-Teil 4 in die Oberflächenvorbereitungsgrade Sa 2 bis St 3 unterschieden, wobei der Strahlgrad Sa 2,5 der gängigste ist. Dieser Strahlgrad definiert eine gründliche Strahlreinigung der Oberfläche, wobei alle losen Oberflächenbestandteile wie Rost, nicht haftende Beschichtungen, Walzhaut sowie Zunder entfernt werden. Verbleibende Spuren dürfen maximal als leichte Schattierungen zu erkennen sein. Bei gestrahlten Oberflächen ist grundsätzlich auch die Rautiefe, das heißt die Oberflächenrauigkeit des Untergrunds zu berücksichtigen, da diese auf den kalkulatorischen und tatsächlichen Verbrauch der Beschichtung Einfluss hat. Gleichzeitig sorgt die Rauheit durch die damit einhergehende Vergrößerung der Oberfläche für eine bessere Haftung der Beschichtung.

Nach Analyse und Reinigung der Flächen muss festgelegt werden, mit welchem Lacksystem die Beschichtung erfolgen soll. Bei Altanstrichen muss der Renovierungsanstrich mit der vorhandenen Beschichtung kompatibel sein. Dies muss gegebenenfalls durch eine Probebeschichtung mit anschließender Gitterschnittprüfung der Haftzugfestigkeit getestet werden.

Applikationsverfahren

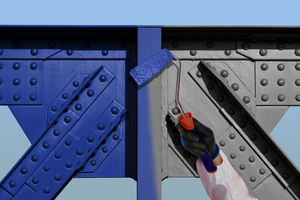

Die Trockenschichtdicke in Anlehnung an die DIN EN ISO 12944-Teil 5 und an die zu erwartenden Anforderungen und Belastungen am Objekt bestimmt das Applikationsverfahren. Eine Grundbeschichtung per Rollenapplikation empfiehlt die Norm nicht, da die Trockenschichtdicken tendenziell als zu gering zu bewerten sind. Schlussbeschichtungen dagegen können auch per Rollenapplikation unter Einhaltung der festgelegten Trockenschichtdicken erfolgen. Zur besseren Sichtbarkeit und Vermeidung von Fehlstellen sollten für die einzelnen Beschichtungen unterschiedliche Farben oder Farbabstufungen verwendet werden.

Beschichtungssystem

Für ein hochwertiges Beschichtungsergebnis und lange Renovierungsintervalle empfiehlt sich ein zweikomponentiges Hochleistungs-Beschichtungssystem auf Acryl-Polyurethan-Basis wie „Delta DTS 2K“. Es zeichnet sich durch einen sicheren Langzeitschutz sowie eine hohe mechanische und chemische Beständigkeit aus und erfüllt die Anforderungen der Korrosivitätskategorien C 2 bis C 5 gemäß DIN EN ISO 12944 Teil 5. Das Eintopfsystem kann als Grund- und Deckbeschichtung eingesetzt werden und haftet ohne zusätzliche Grundierung auf Stahl, Aluminium und galvanisiertem Stahl (Verzinkung). Es ist sehr verarbeiterfreundlich und für alle gängigen Applikationsverfahren (Pinsel/Rolle/Airless-Spritzverfahren) geeignet. Mit den entsprechenden Zusätzen lässt es sich optimal auf das jeweilige Applikationsverfahren einstellen. Die kurzen Trockenzeiten sorgen zudem für rationelle Arbeitsabläufe.

AutorCarsten Schmitz arbeitet in der Anwendungstechnik Baufarben bei der Dörken Coatings GmbH & Co. KG in Herdecke.