Risse in Beton richtig füllen

Beton absolut rissfrei herzustellen, ist kaum möglich. Risse in Betonbauteilen sind jedoch nicht grundsätzlich als Mangel anzusehen. Falls jedoch ein Füllen der Risse gewünscht oder erforderlich ist, stehen hierfür verschiedene Stoffe und Verfahrenstechniken zur Verfügung.

Risse im Beton entstehen, wenn Spannungen auftreten, die eine örtliche Überschreitung seiner Zugfestigkeit zur Folge haben. Das kann als Folge des Schwindens durch Austrocknen, aber auch aufgrund von Fehlern bei der Planung, Ausführung und Nutzung der Bauteile der Fall sein. Im Wesentlichen werden Risse nach ihrer Tiefe unterschieden. Danach unterteilt man in oberflächennahe Risse, die nur geringe Querschnittsteile erfassen und Trennrisse, die über den gesamten Querschnitt oder über wesentliche Querschnittsteile verlaufen.

Risse als Mangel

Risse im Beton sind nicht grundsätzlich vermeidbar, zumal die Bewehrung erst durch das Reißen des Betons zur Aufnahme von Zugkräften veranlasst wird. Natürlich dürfen hierdurch die Gebrauchstauglichkeit und Dauerhaftigkeit der Bauteile nicht beeinträchtigt sein. Deshalb sind Risse als Mangel anzusehen, wenn folgende Anforderungen nicht mehr erfüllt werden:

Korrosionsschutz der Bewehrung

Dichtheit

Standsicherheit

Erscheinungsbild

Im zuletzt genannten Fall ist das Füllen der Risse zur Mängelbeseitigung ungeeignet. Wenn erforderlich sollte ein sachkundiger Planer prüfen, ob unter den gegebenen Umständen Gefahren bestehen.

Erfassung von Rissmerkmalen

Um Notwendigkeiten, Möglichkeiten und Erfolgsaussichten des Füllens von Rissen beurteilen zu können, müssen deren Merkmale erfasst werden. Hierzu gehören:

Rissursachen

Rissart

Rissverlauf

Rissbreite

Rissbreitenänderungen

Zustand der Risse

vorangegangene Maßnahmen

Zugänglichkeit der Risse

Rissbreiten müssen ausreichend genau durch Vergleich mit Rissbreiten-Maßstäben bestimmt werden. Rissbreitenänderungen werden durch Wegänderungsmessungen festgestellt, zum Beispiel mit Setzdehnungsmessuhren oder induktiven Wegaufnehmern. Um festzustellen, ob ein Riss sich überhaupt bewegt, können Gipsmarken über dem Riss angebracht werden. Für die Wahl des Füllgutes ist auch der Feuchtezustand der Risse maßgeblich. Hierbei wird unterschieden zwischen:

trocken Rissen mit umgebungsbedingter Ausgleichsfeuchte

feuchten Rissen

drucklos wasserführenden Rissen

unter Druck wasserführenden Rissen

Ziele des Füllens

Beim Füllen werden folgende Ziele unterschieden: Das Schließen hemmt oder verhindert des Eindringen von korrosionsfördernden Wirkstoffen, das Abdichten beseitigt rissbedingte Undichtheiten, das kraftschlüssige Verbinden stellt eine zug- und druckfeste Verbindung her und das dehnfähige Verbinden hat eine begrenzt dehnfähige, dichtende Verbindung zweier Rissflanken zur Folge. Das kraftschlüssige oder dehnfähige Verbinden beinhaltet zwangsläufig das Schließen und Abdichten der Risse, so dass man sich, falls man den Riss nicht nur durch Tränken schließen möchte, zwischen diesen beiden Varianten entscheiden muss.

Füllgüter und Füllarten

Als Füllgüter stehen Produkte auf Basis von Epoxidharz, Polyurethan und Zement zur Verfügung. Es wird unterschieden zwischen Füllgütern, die durch Tränken angewendet werden und solchen, die injiziert werden.

Durch Tränken erreicht man nur oberflächennahe Bereiche, so dass als Ziel nur das Schließen von Rissen angestrebt werden kann und zwar von oben auf waagerechten oder schwach geneigten Flächen.

Zum Schließen von Rissen kommen alle Füllgüter und Füllarten in Frage, zum Abdichten alle zu injizierenden Stoffe. Für kraftschlüssiges Verbinden kommen nur injizierbare starre Systeme, also EP-I, ZL-I und ZS-I, für begrenzt dehnfähiges Verbinden nur das elastische System PUR-I in Betracht.

Feuchte oder wasserführende Risse können nicht mit Epoxidharz gefüllt werden, so dass hierfür ZL-I, ZS-I oder PUR-I eingesetzt werden. Dabei werden für unter Druck wasserführende Risse zunächst Maßnahmen zur Druckminderung, wie Entlastungsbohrungen oder Wasserhaltung sowie schnellschäumende Polyurethane (SPUR), eingesetzt, um den Wasserandrang vorübergehend zu stoppen. Sollen trockene Risse mit Zementleim, Zementsuspension oder Polyurethan verfüllt werden, muss mit Wasser vorinjiziert werden.

Packer

Das Injizieren erfolgt über Einfüllstutzen, im Fachjargon „Packer“ genannt. Hierbei wird zwischen Bohrpackern und Klebepackern unterschieden. Beide Arten sind mit Ventilen versehen, über die das Füllgut mit Verpressanlagen injiziert wird.

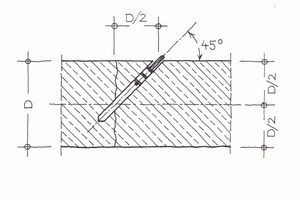

Bohrpacker werden im Winkel von 45° zur Bauteiloberfläche so vorgebohrt, dass die Bohrung den Riss mittig trifft. Bohrpacker werden ähnlich wie Dübel im Bohrloch verspannt, so dass hiermit der Packer fixiert und das Bohrloch abgedichtet ist.

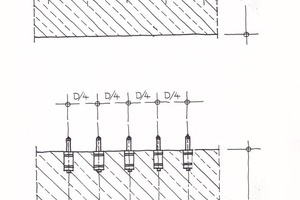

In Richtung des Risses sollen Bohrpacker, wenn das Füllen von einer Seite des Bauteils aus erfolgt, im Abstand D/2 (D = Bauteildicke) gesetzt werden. Soll beziehungsweise kann beidseitig injiziert werden, beträgt der Abstand der Bohrungen folgerichtig D/4. Dabei muss abwechselnd links und rechts vom Riss gebohrt werden, damit der Riss mindestens mit jedem zweiten Packer gekreuzt wird, falls er nicht senkrecht zur Oberfläche verlaufen sollte.

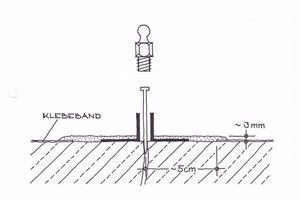

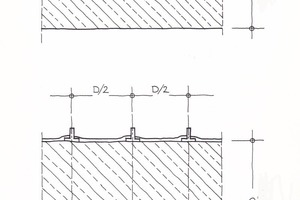

Klebepacker werden über dem Riss auf der Bauteiloberfläche befestigt, indem sie zusammen mit dem Verdämm-Material, das den Riss nach außen hin abdichtet, verklebt werden. Dabei werden sie durch Nägel, die zuvor in den Riss geschlagen wurden, in Rissmitte fixiert, indem der Packer über den Nagel gestülpt wird. Nach Erhärten der Verdämmung wird die Öffnung durch Ziehen des Nagels für die Injektion freigegeben. Der Abstand der Klebepacker untereinander beträgt bei einseitiger Injektion D, bei beidseitiger Injektion D/2. Für PUR-I sind Klebepacker kaum geeignet, da es sich beim dehnfähigen Verfüllen in der Regel um das Abdichten feuchter oder wasserführender Risse handelt.

Wesentliche Vorteile von Bohrpackern bestehen darin, dass sie selbst bei nassen Bauteilen einsetzbar sind, die Füllgutverteilung von innen nach außen erfolgt (Säuberung), Verdämmung nicht zwingend und zwischen Setzen der Packer und Injizieren keine Wartezeit erforderlich ist. Klebepacker haben keine Schädigung des Bauteils zur Folge (Bewehrung), sind einfach und mit geringem Zeitaufwand bei halber Anzahl und geringen Materialkosten anzubringen.

Injektionsgeräte

Im Wesentlichen wird zwischen Ein- und Zweikomponenten-Anlagen unterschieden. Bei Einkomponentenanlagen wird das Füllgut gemischt, bevor es in die Maschine gefüllt wird. Dann wird das Material über eine Pumpe durch Druckleitungen bis zum Füllventil gefördert und über die Packer injiziert.

Der hierfür erforderliche Druck muss regel- und begrenzbar sein.

Bei Zweikomponentenanlagen werden die Harzkomponenten aus getrennten Behältern gemäß dem vorgeschriebenen Mischungsverhältnis zum Füllventil gepumpt und erst dort in einem Mischkopf vermischt, bevor sie über Packer injiziert werden. Über eine weitere Leitung kann Lösemittel zur Reinigung des Mischkopfes und des Füllventils gepumpt werden. Die Anlage sollte beheizt und die Förderleitungen wärmegedämmt sein, um eine gleichbleibende Viskosität des Füllgutes sicherzustellen. Grundsätzlich sollten Injektionen mit dem geringstmöglichen Druck vorgenommen werden. Nach einer Wartezeit wird nachinjiziert, um Verluste durch Undichtheiten, Nachlaufen und kapillares Saugen auszugleichen.

Ausführungshinweise

Rissflanken müssen frei von haftungsmindernden Verunreinigungen sein. Für ZL-T/ZL-I und ZS-T/ZS-I sowie PUR-I ist in der Regel das Spülen der Risse mit Wasser vor dem Füllen erforderlich.

Beim Tränken bietet man den Rissen so lange Füllgut an, bis kein Material mehr eindringt. Diese Füllart kann durch Aufstrahlen oder talförmiges Aufstemmen der Risse oder durch beidseits aufgebrachte Dämme aus Kitt, Kleber oder Mörtel intensiviert werden.

Senkrecht oder geneigt verlaufende Risse werden beim Injizieren von unten nach oben gefüllt. Dabei wird das Ventil des jeweils folgenden Packers erst geschlossen, wenn dort Material ausgetreten ist. Oberhalb des letzten Packers darf zu dem gleichen Zweck das Rissende nicht vollständig verdämmt werden. Bei waagerecht verlaufenden Rissen verfüllt man von der größten Rissbreite aus zum Rissende hin.

Kontrollprüfungen

Nach der Injektion müssen Risse mindestens zu 80 Prozent gefüllt sein. Hierbei werden nur die Rissbereiche über 0,1 mm Breite, bei Zementleim über 0,2 mm Breite, gewertet. Entsprechende Prüfungen sind nur zerstörend durch Bohrkerne möglich und deshalb auf begründete Fälle zu beschränken. Nach dem Tränken soll die Fülltiefe mindestens dem 15-fachen der Rissbreite entsprechen oder mindestens 5 mm betragen, wobei der kleinere Wert maßgebend ist.

Web-Service

Hier finden Sie eine Literaturliste sowie die Tabelle der Materialien und Rissbreiten zum Download.