Wenn das Harz nicht haftet

Beschichtungsstoffe auf Basis von Reaktionsharzen bieten ausgezeichnete Möglichkeiten, Betonfußböden

mit fugenlosen, hochbelastbaren Oberflächen auszurüsten. Dabei treten eine Vielzahl von Fehlern auf, die während der Ausführung durch Kenntnis und Berücksichtigung der Ursachen vermieden werden können.

In Industrie, Handel und Handwerk, aber auch im Ingenieurbau sowie bei Parkbauten haben sich zur Fußbodenbeschichtung in erster Linie Produkte auf Grundlage von Epoxid- (EP) und Polyurethanharzen (PUR) bewährt. Die nachfolgenden Betrachtungen beziehen sich auf Dickbeschichtungen, also ab etwa 1 mm Dicke. Der Erfolg von Beschichtungsarbeiten ist vor allem von Qualifikation und Sorgfalt der Planung und Ausführung abhängig, zumal hierbei keine fertigen Produkte verlegt, sondern flüssige Stoffe aufgetragen werden, die ihre endgültige Form nach Erhärtung erst auf der Baustelle erhalten.

Erscheinungsformen von Fehlern

Ein häufiger Mangel bei Bodenbeschichtungen ist schlechte Haftung. Diese kann sich auf Ablösungen unmittelbar vom Untergrund oder innerhalb dessen oberflächennaher Schicht, aber auch auf die Zwischenhaftung einzelner Lagen der Beschichtung beziehen.

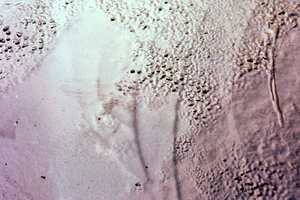

Unebenheiten können besonders bei glatten Oberflächen in Erscheinung treten. Auch können Arbeitsfugen der Beschichtung als Höhendifferenzen vorliegen.Blasen, Beulen und Krater treten meist partiell oder zumindest in ungleichmäßiger Verteilung auf. Sie kommen sowohl bei glatten als auch – wenngleich seltener – bei rauen Beschichtungen vor. Zu unterscheiden ist zwischen einzelnen Blasen, Beulen und Kratern bis etwa 1 cm Durchmesser und kleineren Blasen, die eher eine Schaumbildung darstellen.

Klebrige Beschichtungsoberflächen sind durch Betas-ten oder das schmatzende Geräusch der Schuhsohlen beim Begehen erkennbar.

Risse können in Beschichtungen in mehr oder weniger großer Breite, Länge und Verteilung sowie unterschiedlichem Verlauf vorliegen.

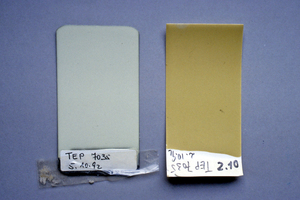

Farbunterschiede kommen zwischen begrenzten Bereichen oder als allmähliche Übergänge vor. Vergilbung tritt besonders bei bläulichen Farbtönen in Erscheinung und kann sich auf Teilflächen oder die gesamte Beschichtungsfläche beziehen.

Ursachen von Haftungsmängeln

Liegt ungenügende Haftung zwischen Beschichtung und Unterlage oder zwischen einzelnen Lagen vor, kann es infolge mechanischer Belastung, zum Beispiel durch Schlag, Stoß oder Schubkräfte sowie aufgrund von Temperaturspannungen zu Ablösungen kommen. Wasserbeanspruchung kann Ablösungen begünstigen, wenn die Beschichtungsstoffe quellbare Bestandteile enthalten.

Ohne intensive Untergrundvorbereitung, das heißt ohne Aufrauen der Oberfläche und Abtrag der Zementhaut bis zum Freilegen der groben Gesteinskörnung, wird nur eine Haftung der Beschichtung erreicht, die bei Ablösungen allenfalls eine dünn anhaftende Schicht des Untergrunds zur Folge hätte. Dadurch führen mechanische Belastungen leicht zu einem Versagen des Verbunds, während bei Einleitung der Spannungen in tiefere Schichten der Unterlage Ablösungen weniger leicht auftreten. Für Ablösungen infolge ungenügender Zwischenhaftung einzelner Lagen kommen Überschreitung der maximalen Wartezeiten, Feuchtigkeit sowie Trennschichten durch zwischenzeitliche Verschmutzung infrage.

Unebenheiten

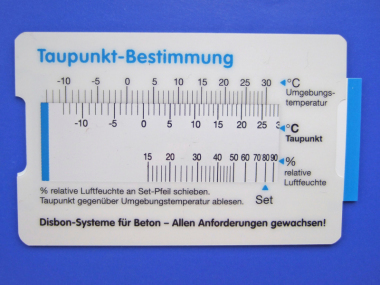

Für Unregelmäßigkeiten, die auf Unebenheiten des Untergrunds zurückzuführen sind, kann die Ursache darin liegen, dass die Beschichtungsdicke zu gering ist, um einen entsprechenden Ausgleich zu ermöglichen. Gute Verlaufeigenschaften erfordern wiederum ausreichend hohe Temperaturen der Beschichtungsmasse, der umgebenden Luft und der Unterlage. Die für Reaktionskunststoffe angegebenen Mindesttemperaturen, im Allgemeinen 8° Celisus, reichen oft nicht aus, um hohe Anforderungen an die Ebenheit für selbstverlaufende Beschichtungen zu erfüllen. Darüber hinaus können so große Unebenheiten und Rautiefen des Untergrunds vorliegen, dass deren Ausgleich nicht möglich ist, ohne dass zuvor eine Ausgleichsspachtelung ausgeführt wird. Eine Kratzspachtelung der Unterlage ist grundsätzlich von Vorteil, wenn die Erwartungen an die Optik der Oberfläche hoch sind.

Blasen, Beulen und Krater

Am häufigsten treten Blasen und Beulen als Folge aufsteigender Luft aus Poren des Untergrunds auf, besonders wenn versäumt wurde, die Beschichtung rechtzeitig mit Stachelwalzen zu entlüften. Wird bei steigender Temperatur gearbeitet, insbesondere bei Sonneneinstrahlung, so ist die in Poren eingeschlossene Luft bestrebt zu expandieren. Wenn diese Luft nicht durch die Beschichtung entweichen kann, weil die Beschichtungsmasse zu hochviskos ist oder bereits angefangen hat zu gelieren, entstehen Beulen. Kann die Luft noch die Beschichtung durchbrechen, die Beschichtungsmasse aber anschließend nicht mehr verlaufen, verbleiben Krater. Luft kann auch beim Mischen durch zu schnell laufendes Rührwerk in die Beschichtungsmasse gelangt sein.

Weiterhin können Beulen und Krater durch Lösemitteldämpfe entstehen, falls die Grundierung mit Lösemittel, das vor Aufbringen der Verlaufbeschichtung nicht mehr vollständig verdunsten konnte, verdünnt wurde. Feuchtigkeit im Untergrund kann ebenfalls zu Blasen und Kratern führen, weil nach Auftragen der Beschichtung bei steigender Temperatur und Sonneneinstrahlung Wasserdampf entweichen will.

Polyurethan reagiert im frischen Zustand mit Wasser, wobei Kohlendioxyd entsteht. Die demzufolge auftretenden Blasen sind klein und liegen eng beieinander, so dass eher das Bild eines Schaums vorliegt.

Klebrigkeit

Klebrige Oberflächen sind eine Folge von Dosier- oder Mischfehlern. Dadurch kommt es zu ungenügender Vernetzung der Reaktionsharz-Komponenten. Dementsprechend bleibt die Mischung klebrig je nachdem, ob der Fehler alle verarbeiteten Gebinde oder nur einzelne betrifft.

Beschichtungsoberflächen können auch dann klebrig sein, wenn das Reaktionsharz infolge ungenügend hoher Temperatur noch nicht ausreichend erhärtet ist.

Risse

Risse in Beschichtungen sind keine Folge handwerklicher Fehler, sondern haben ihre Ursache in Mängeln der Betonkonstruktion. Risse nur in der Beschichtung selbst sind kaum zu verzeichnen.

Wenn gerissene oder rissgefährdete Fußböden beschichtet werden sollen, müssen rissüberbrückende Beschichtungen vorgesehen werden.

Farbunterschiede

Trotz fortgeschrittener Technologie bei der Produktion ist es schwierig, absolut gleiche Farbtöne innerhalb verschiedener Chargen sicherzustellen. Deshalb werden von manchen Lieferanten keine exakten Farbtöne garantiert, sondern Cirka-Angaben gemacht. Während es sich demzufolge um Farbdifferenzen innerhalb einer Beschichtung handelt, die schon unmittelbar nach Beendigung der Arbeiten erkennbar wären, können auch Farbunterschiede erst nach längerer Zeit in Erscheinung treten. Das hängt mit ungenügender UV-Stabilität und demzufolge Vergilbung gewisser Harztypen zusammen.

Wenn an Beschichtungen repräsentative Anforderungen gestellt werden, sollte der Lieferant bei Bestellung auf die Bedeutung hingewiesen werden, so dass die Bemessung der Chargengrößen den Einzelflächen angepasst oder eine einheitliche Deckversiegelung vorgesehen wird.

Autor

Dipl.-Ing. Manfred Schröder ist Freier Architekt, Sachverständiger und Fachdozent für Betoninstandhaltung. Er lebt und arbeitet in Gaiberg bei Heidelberg.