Hoch wärmedämmende Wandbildner erfordern spezielle Unterputze

Risse in Putzfassaden sorgen immer wieder für Ärger. Häufig resultieren solche Schäden aus Bewegungen im Untergrund, die vom Unterputz wegen mangelnder Verformungsfähigkeit nicht kompensiert werden können. Eine genaue Abstimmung des Putzsystems auf das Mauerwerk kann dem vorbeugen.

Putzfassaden überzeugen durch individuell gestaltete Oberflächen und eine Vielzahl verschiedener Strukturen und Körnungen. Für ein optimales Ergebnis ist neben fachkundiger Gestaltung vor allem eine sichere Unterkonstruktion erforderlich, denn durch falsch gewählte Unterputze können Risse und andere Schäden entstehen.

Einflussgrößen für die Wahl des Putzes

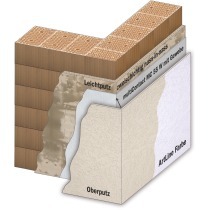

Die Wahl des richtigen Unterputzes hängt vor allem von der Wärmeleitfähigkeit und Festigkeit des Mauerwerks ab. Wandbildner und Putzsystem bilden ein Funktionssystem, das aufeinander abgestimmt werden muss. Durch die gestiegenen Anforderungen an den Wärmeschutz haben sich die Baustoffe stark verändert. Im Zuge der Novellierungen der Energieeinsparverordnung hat die Steinindustrie verschiedene, hoch wärmedämmende Wandbildner entwickelt, die in Festigkeit, Rohdichte und Porosität variieren. Diese modernen Hightech-Mauersteine sind wesentlich „weicher“ als herkömmliche Ziegel und erfordern modifizierte, weichere und verformungsfähigere Unterputze. Ein Sonderfall sind mit Dämmstoff gefüllte Steine, die eine höhere Festigkeit aufweisen, jedoch als Kompositbaustoffe in punkto Nachhaltigkeit nicht optimal sind. Generell gilt: Je leichter das Mauerwerk, desto weicher muss der Unterputz sein. Mineralische Leichtputze sind diesen Bedingungen angepasst.

Mineralische Leichtputze gleichen Mauerwerksspannungen aus

Parallel zu der Entwicklung immer leichteren Steine wurde auch die Rohdichte und Druckfestigkeit von Leichtputzen seit ihrer Einführung immer weiter gesenkt, so dass man heute von Typ II Leichtputzen oder Superleichtputzen spricht. Durch die Zugabe von Leichtzuschlägen liegt der Elastizitätsmodul dieser Produkte teilweise unter 1000 N/mm2. Sie sind damit deutlich flexibler. Zum Vergleich: Ein herkömmlicher Unterputz aus Kalkzement verfügt über ein E-Modul von 5000 bis 7000 N/mm2. Die Eigenschaften der neuen, spannungsarmen Leichtputze wie beispielsweise „weber.dur 140 SLK“ sind dagegen optimal an modernes Leichtmauerwerk angepasst.

Eine Fortführung dieser Entwicklung ist der Hochleistungs-Ziegelleichtputz Typ III von Saint-Gobain Weber für monolithische Ziegel-Wandkonstruktionen. Seine Druckfestigkeit beträgt lediglich ≥ 0,4 N/mm2. Die Rezeptur wurde speziell auf die Anforderungen von hochwärmedämmendem Ziegelmauerwerk abgestimmt. Zudem verfügt „weber.dur 142 HLZ“ über eine ausgesprochen niedrige Wärmeleitfähigkeit von lediglich λ = 0,05 W/mK. Mit diesem anrechenbaren Wärmeleitwert trägt er zur Energieeffizienz der Außenwand bei.

Optimiertes Abbindeverhalten für wirtschaftlichere Prozesse

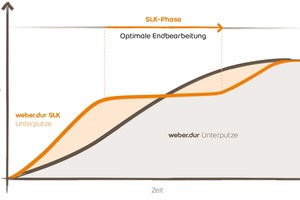

Um dem Wunsch nach möglichst wirtschaftlichen Bauabläufen noch besser gerecht zu werden, hat die Industrie außerdem Putze mit optimiertem Abbindeverhalten entwickelt. Diese, bei Saint-Gobain Weber als SLK-Putze bezeichneten Mörtel, ziehen schnell an, so dass sie nach dem Auftragen früh bearbeitet werden können, binden aber nicht zu schnell ab. So werden unnötige Pausen vermieden; gleichzeitig bleibt ein verlängertes Zeitfenster für das Rabottieren oder Glätten der Oberfläche.

Die richtige Vorbehandlung

Bevor man allerdings einen entsprechenden Mörtel auf das wärmedämmende Mauerwerk aufträgt, muss der Putzgrund geprüft werden. Problemzonen wie Rollladenkästen und Deckenranddämmungen sollten nach den Hinweisen der Hersteller vorbereitet werden. So lassen sich Spannungen durch die Verformungseigenschaften der unterschiedlichen Materialien verringern. Ein weiterer wichtiger Aspekt ist der Feuchtegrad des Mauerwerks. Der Putzgrund sollte austrocknen, bevor ein Unterputz aufgebracht wird. Feuchtigkeit hat einen ungünstigen Einfluss auf die Festigkeitsentwicklung und das Schwindverhalten eines Putzes. Bei erhöhter Baufechte sollte daher eine verlängerte Standzeit für den Unterputz eingeplant werden.

Zur Vorbehandlung von unterschiedlich saugenden, wenig griffigen Untergründen eignet sich am besten ein Zement-Spritzbewurf. Bei glatten, nicht saugenden Untergründen sollte eine mineralische Haftbrücke zum Einsatz kommen. Große Hohlräume werden am besten mit einem Verfüllmörtel ausgeglichen.

Gewebearmierung stabilisiert Putzaufbau

Gerade auf schwierigen Untergründen lässt sich durch das zusätzliche Aufbringen einer bewehrten Armierungsschicht das Risiko von Schäden im Putzsystem deutlich verringern. Dabei ist ein vollflächiger Armierungsputz einer Teilflächenarmierung immer vorzuziehen. Ob eine Armierungsschicht notwendig ist, hängt auch vom Grad der Beanspruchung des Putzsystems ab. Risikofaktoren sind zum Beispiel eine besondere Exposition oder starke Bewitterung der Fassade, der Einsatz sehr feinkörniger Oberputze oder besonders dunkler Farbtöne, erhebliche Unregelmäßigkeiten oder Risse im Untergrund sowie Sonderbauteile. Da die Ansprüche an die Systemsicherheit steigen, etabliert sich die Armierungsschicht zunehmend als Standard.

Fazit

Unterputze erfüllen wichtige Funktionen im Wandaufbau. Sie schützen dauerhaft vor Feuchtigkeit, gleichen Spannungen aus und bilden einen ebenen und sicheren Haftgrund für hochwertige Oberputze. Die Entwicklung immer leistungsfähigerer Mauersteine hat die Entwicklung neuer Putztypen notwendig gemacht. Denn ist der Putz fester als der Untergrund, können Risse entstehen. Die Antwort auf diese Entwicklung sind Leichtputze, die verformungsfähiger sind und Spannungen besser kompensieren können. Hinzu kommen gegebenenfalls Spezial-Unterputze für besondere Anforderungen.

AutorDipl.-Ing. Georg J. Kolbe ist Leiter des Produktmarketings Putz- und Fassadensysteme bei der Saint-Gobain Weber GmbH in Düsseldorf.