Umnutzung des Osnabrücker Ringlokschuppens zum Coppenrath Innovation Centre

Im Osnabrücker Ringlokschuppen befindet sich heute das Coppenrath Innovation Centre. Hierzu musste der denkmalgeschützte Bestand saniert werden, ohne ihm den industriellen Charme zu nehmen. Gelungen ist dies dem Büro Kresings, das für die neue Nutzung Holzkuben ins Industriedenkmal stellte.

Unweit vom Osnabrücker Hauptbahnhof befindet sich seit kurzem das Coppenrath Innovation Centre (kurz CIC). Dieses ist in einem 1913 erbauten Ringlokschuppen untergebracht, der dem neuen Osnabrücker Stadtteil Lok-Viertel seinen Namen gibt. Geplant ist auf dem Gelände des ehemaligen Güterbahnhofs ein etwa 22 ha großes urbanes Stadtquartier. Das Lok-Viertel folgt konsequent dem Prinzip der Nachhaltigkeit – ökologische, ökonomische und soziale Aspekte prägen die Ausgestaltung.

Heute befindet sich im Osnabrücker Ringlokschuppen das Coppenrath Innovation Centre (kurz CIC)

Heute befindet sich im Osnabrücker Ringlokschuppen das Coppenrath Innovation Centre (kurz CIC)

Foto: HGEsch Photography

Eigentümerin des Güterbahnhofviertels ist die Lok-Viertel-OS GmbH, eine Enkelgesellschaft der Aloys & Brigitte Coppenrath Stiftung. Diese gründete gemeinsam mit der Stadt Osnabrück eigens für den Ringlokschuppen die Ringlokschuppen Osnabrück GmbH, die das Büro Kresings mit der Planung der Umnutzung beauftragte. „Die Qualität, die der Bestand mitbringt, kann man gar nicht herstellen“, sagt Kilian Kresing und meint damit unter anderem die zum Teil enormen Deckenhöhen von bis zu 8 m und die großen Fenster. Außerdem habe die Stiftung großen Wert darauf gelegt, dass die Wertschöpfung in der Region bleibt.

Bestandsaufnahme

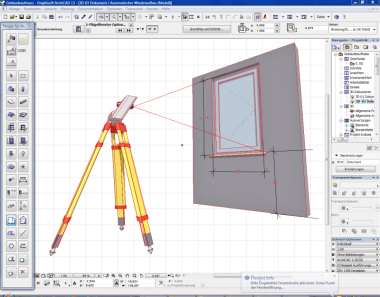

Die Planung gestaltete sich schwierig, da es keine Baupläne vom Gebäude gab. So bedurfte es einer umfangreichen Bestandsaufnahme. Hierzu wurde das Gebäude unter anderem dreidimensional als Punktwolke aufgemessen. Diese bildete die Grundlage für die CAD-Pläne der Architekten. Außerdem mussten die Nutzungs- und Wirtschaftlichkeitsvorstellungen des Bauherrn in Einklang mit der Denkmalpflege, dem Brandschutz und dem Baurecht gebracht werden.

Früher Stahlbeton-Skelettbau

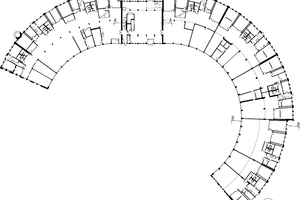

Der Ringlokschuppen ist ein früher Stahlbeton-Skelettbau, weshalb er seit 1996 unter Denkmalschutz steht. Er gliedert sich in drei Abschnitte: Der mittlere Baukörper überragt die beiden links und rechts angeschlossenen Hallen, in denen insgesamt 34 Lokomotiven Platz fanden. Die Hallen sind sichelförmig um die beiden einst vorhandenen Drehscheiben, von denen eine wieder freigelegt wurde, angeordnet, so dass es einen äußeren und einen inneren Fassadenring gibt. Letzterer ist zu den Drehscheiben hin orientiert. Außerdem gab es drei Schornsteine, die der Entlüftung der Hallen vom Qualm der Dampflokomotiven dienten. Von einem der Schornsteine blieb eine Halbschale als Relikt erhalten, die das Logo des CIC trägt.

Innerer Fassadenring

Vor Beginn der Bauarbeiten war der Osnabrücker Ringlokschuppen eine Industrieruine

Vor Beginn der Bauarbeiten war der Osnabrücker Ringlokschuppen eine Industrieruine

Foto: Kresings

Im Zweiten Weltkrieg wurde der Ringlokschuppen stark beschädigt. Der Mittelbau blieb erhalten, während die Lokschuppen links davon bis auf die Sohle zerstört wurden. Dieser Teil wurde in den 1950er Jahren mit einer Ziegelfassade wieder aufgebaut.

Der rechte Teil wurde nur zu etwa einem Drittel zerstört und repariert. So gibt es am Ringlokschuppen verputztes Ziegelmauerwerk und ziegelsichtige Fassaden. Letztere wurden nun von innen mit einer harten Holzfaserplatte („Gutex Thermoroom“) gedämmt.

In Absprache mit dem Denkmalschutz untersuchten die Planer die Putzfassaden auf dem inneren Fassadenring gemeinsam mit dem Farbenhersteller Brillux und fanden die ursprüngliche Farbigkeit wieder heraus. Diese Fassadenabschnitte erhielten ebenso wie der Mittelbau das WDVS „Brillux PUR Qju“. Auch die in Teilbereichen sehr aufwendig gestaltete Attika des Mittelbaus wurde gedämmt und dem Original nachprofiliert. „Das war wegen der vielen Vor- und Rücksprünge für die handwerkliche Umsetzung des WDVS eine besonders anspruchsvolle Aufgabe“, erinnert sich Stefan Fuchs, Projektleiter des CIC im Büro Kresings.

Die Einfahrtstore auf dieser Fassadenseite waren zu 90 Prozent noch vorhanden, aber in einem sehr schlechten Zustand. „Wir haben einen Schlosser gefunden, der die Tore nach alter Vorgabe aufbereitete“, so Stefan Fuchs. Die Tore stehen nun offen, während die Durchfahrten mit einer thermisch funktionsfähigen, faltbaren Glasfassade von Solarlux geschlossen wurden.

Äußerer Fassadenring

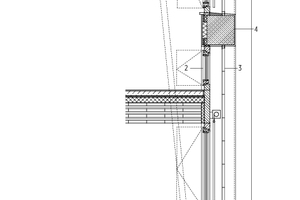

Die Fassade des Außenrings wurde nach altem Vorbild wiederhergestellt. Deren Stahlsprossenfenster sollten ursprünglich restauriert werden. Aber nach dem Sandstrahlen an einem Musterfenster zeigte sich, dass die Fenster nicht restaurierbar waren. Nach alter Vorlage erstellte der Schlosser neue Stahlsprossenfenster mit Einfachverglasung. Zusammen mit dem Holzfenster auf der Innenseite mit Zwei- beziehungsweise Dreifachverglasung wird daraus ein thermisch funktionsfähiges Kastenfenster. Zwischen den Fenstern befindet sich ein Screen als Blendschutz, der von außen nicht sichtbar und nicht wahrnehmbar heruntergefahren werden kann.

Oberflächen mit industriellem Charme

In den Mittelbau wurde ein neuer Keller eingegraben

In den Mittelbau wurde ein neuer Keller eingegraben

Foto: Angela von Brill

Vor der Umnutzung der ehemaligen Wartungshalle für Dampflokomotiven zum Innovationszentrum stand eine umfassende Sanierung unter Berücksichtigung der strengen Auflagen des Denkmalschutzes. Dabei sollte möglichst viel von der vorhandenen Bausubstanz, der Stahlbetonskelettkonstruktion und dem historischen Charme erhalten bleiben. Für das Kugelstrahlen der Betonoberflächen wurden verschiedene Muster erstellt. In Abstimmung mit der Denkmalschutzbehörde wurde das oberflächenschonende Kugelstrahlen mit „Remmers rotec“ Glasmehl erfolgreich durchgeführt.

Nach dem Rückbau und der Freilegung der im Laufe der Jahre vorgenommenen Einbauten, Beschichtungen und Verschmutzungen wurde in Zusammenarbeit mit dem Ingenieurbüro planConcrete und der Firma Remmers ein denkmalgerechtes Sanierungskonzept entwickelt.

Untersucht wurden vor allem der „Mittelbau“ des Gebäudes – insbesondere die Kuppeldecke – sowie die Stützen, Unterzüge und Zwischendecken auf der Nord- und Südseite.

Nach Feststellung des Schadensbildes begann die Sanierung. Um den industriellen Charakter zu erhalten, besserten die Handwerker die Schadstellen mit „Betofix Fill“ von Remmers aus. Teilweise sanierten sie auch Schäden an der Betonkonstruktion. Hier wurde mit dem Instandsetzungsmörtel „Betofix R3 SR“ die Druckfestigkeit des Betons gezielt erhöht. Die im Laufe der Jahre zerstörten Gleitlager der Stahlbetonkletterkonstruktion wurden abgefangen und nach den statischen Vorgaben des Büros Fleddermann neu aufgebaut.

Abdichtung

Um den Bestand vor bauschädlichen Salzen zu schützen und kapillar aufsteigender Mauerfeuchte entgegenzuwirken, führten die Handwerker eine nachträgliche Mauerinjektion aus. Hierzu bohrten sie horizontal in die Lagerfugen des vom Altputz befreiten Ziegelmauerwerks im Abstand von 12 cm Löcher mit einem Durchmesser von 12 mm. Anschließend injizierten sie Silancreme „Kiesol C+“ von Remmers und verschlossen die Bohrlöcher anschließend oberflächig wieder.

Für die vertikale Abdichtung trugen die Handwerker von innen das Verkieselungskonzentrat „Kiesol“ und die mineralische Dichtungsschlämme „WP Sulfatex“ auf. So erhielten die Wände eine Innenabdichtung mit einem hohen Sulfatwiderstand. Der letzte Schritt bei den Abdichtungsarbeiten war die Sockelabdichtung von außen. Diese führten die Handwerker mit der hoch rissüberbrückenden Reaktivabdichtung „MB 2K“ aus, die den Sockel dauerhaft vor Feuchtigkeit und Umwelteinflüssen schützt.

Innovatorium in der Dampflok-Kathedrale

Der Mittelbau des Ringlokschuppens erinnert an eine Kathedrale. In ihm bewahrten die Meister einst die Werkzeuge für ihre Arbeiten auf. Im Zuge der Umnutzung sollte der Mittelbau einen neuen Kellerraum für die zentrale Technik erhalten. Das sah aufgrund der Sondierungsschachtungen und dem vorgefundenen Sandboden zunächst unproblematisch aus. „Beim Ausschachten stießen wir auf Fundamentblöcke, die wahrscheinlich der Aufstellung von Maschinen dienten“, erinnert sich Stefan Fuchs. Diese Fundamentblöcke mussten zerkleinert und entfernt werden. Außerdem entdeckte man, dass die Betonfundamente keine Gründung bis auf den tragfähigen Boden hatten.

Mit Hilfe des Hochdruckinjektionsverfahrens sollten die Stützen mit Fundamenten unterfangen werden. Dies führte jedoch zu keiner befriedigenden Lösung. Die Fundamente sollten nun im Pilger-Schritt-Verfahren aufgebaut werden, also abschnittweise in kleinen Schritten unter den Stützen bis auf den tragfähigen Boden unterbaut werden – ein Verfahren, das viel Handarbeit erfordert. Letztendlich stellte sich dabei heraus, dass die Fundamente auf Eichenpfählen gegründet waren (Pfahlgründung).

Im Mittelbau befindet sich heute das Innovatorium, ein Veranstaltungsraum, der bis zu 600 Personen Platz bietet

Im Mittelbau befindet sich heute das Innovatorium, ein Veranstaltungsraum, der bis zu 600 Personen Platz bietet

Foto: HGEsch Photography

Da sich im Mittelbau heute das Innovatorium befindet, ein Veranstaltungsraum, der bis zu 600 Personen Platz bietet, gab es besondere Anforderungen an den Schallschutz und die Akustik. Um den Mittelbau schallschutztechnisch von den an den Seiten anschließenden Lokschuppen abzukoppeln, errichteten die Handwerker an diesen Seiten gebäudehohe, mit Mineralwolle gedämmte Vorsatzschalen in Trockenbauweise. Die sehr unterschiedlichen Decken erhielten einen aufgespritzten Brandschutzputz („Cafco-Blazeshield DC/F“), der sehr gute akustische Eigenschaften hat, und der auch unter den Decken in den Lokschuppen zur Anwendung kam.

Böden und Decken

Die Böden der Lokschuppen bestanden aus segmentierten Betonplatten mit Gefälle. „Das konnten wir so nicht verwenden“, so Stefan Fuchs. Daher wurde ein neuer gedämmter Zementestrich mit Fußbodenheizung verlegt, der im Sommer auch zum Kühlen verwendet werden kann. In den Estrich schnitten die Handwerker Fugen ein, die das Raster der ursprünglichen Betonplatten wiedergeben. Auf den Estrich folgte eine durchsichtige 2K-Beschichtung. Die Unterverteilung und Zuleitungen für die Fußbodenheizung befinden sich in den ehemaligen Wartungsgruben, durch die auch die Zuluft kommt, die als Quellluft in den Hallen verteilt wird.

„Die aus Fertigteilen bestehenden Decken der Lokschuppen waren statisch noch in Ordnung. Hier musste nur der Dachaufbau, also die Abdichtung und Dämmung neu aufgebracht werden“, sagt Stefan Fuchs. Anders sah es bei den aus Ortbeton bestehenden Decken aus. Diese waren in einem so schlechten Zustand, dass sie nur noch als verlorene Schalung dienen konnten. Über der alten Decke wurde eine komplett neue Decke betoniert. Alte und neue Decke wurden vernagelt, das heißt die Handwerker steckten Bewehrungsstähle durch die Decken, um diese gegen Verrutschen zu sichern. Im Prinzip wurde mit den Decken des Mittelbaus ebenso verfahren, nur das hier der Beton aufgespritzt wurde (Torkret-Verfahren). Anschließend folgte auch hier der Dachaufbau mit PIR-Dämmung und Abdichtung von Bauder.

Eingestellte Holzkuben

Die Wände wurden mit einem Saugnapfroboter unter die von einem Hubtisch auf Rollen gehaltene Abschlussdecke gestellt

Die Wände wurden mit einem Saugnapfroboter unter die von einem Hubtisch auf Rollen gehaltene Abschlussdecke gestellt

Foto: Kresings

Wo einst Dampflokomotiven einfuhren, sind heute zweigeschossige Holzmodule eingeschoben. Geplant wurden diese als elementierte Brettsperrholzkonstruktion. Alle insgesamt 40 Kuben sind aufgrund der Bestandsvorgaben Unikate. Die Elemente für die Holzkuben wurden aus Fichte-Brettsperrholzplatten von der Firma Terhalle geplant, von der Firma Derix im Werk in Lotte produziert und per Lkw auf die Baustelle nach Osnabrück gebracht. Vom Lkw aus hoben die Zimmerleute die Holzelemente mit einem langarmigen Teleskopstapler, der ihnen als Kranersatz diente, in die Hallen. Dann folgte eine aufwendige Montage. Da der Ringlokschuppen in der Tiefe niedriger zuläuft, wurde bei den überwiegend zweigeschossigen Kuben zuerst die zwei Tonnen schwere Abschlussdecke mit einem vom Holzbaubetrieb selbst entwickelten Hubtisch auf Rollen gehalten, um anschließend mit einem Saugnapfroboter die Wände darunter zu stellen. Vier Zimmerleute bestückten je ein Lokschuppensegment pro Tag.

Fazit

„Die Zusammenarbeit mit den am Bau beteiligten Firmen, den Fachplanern und dem Bauherrn war von einem guten Miteinander geprägt“, sagt Stefan Fuchs. Rund ein Drittel des Ringlokschuppens nimmt heute das Deutsche Forschungszentrum für künstliche Intelligenz (DFKI) ein, das schon bei der Planung von Anfang an mit dabei war. Insgesamt 18 Forschungseinrichtungen und Unternehmen haben im CIC ihr Zuhause gefunden. Gemeinsam widmen sie sich der Erforschung und Entwicklung von KI-Lösungen, mit einem Schwerpunkt in den Bereichen Agrar und Gesundheit.

Das CIC bietet Raum für Austausch, Zusammenarbeit und Innovation und fördert so den Dialog zwischen Wissenschaft, Gründerszene, Industrie und Handwerk. Das Büro Kresings Architektur hat Arbeitsplätze geschaffen, die gleichermaßen vom authentischen Charme des Industriedenkmals und den modernen, eingeschobenen Holzkuben geprägt sind, die nicht nur reversibel sind, sondern auch eine flexible Nachnutzung ermöglichen. Eine gelungene Symbiose. Dafür bekam das Büro Kresings ganz zu Recht den Niedersächsischen Staatspreis für Architektur 2024. Zudem erhielt das Projekt Anerkennungen beim Holzbaupreis Niedersachsen 2024 und beim Balthasar Neumann Preis 2025.

AutorDipl.-Ing. Thomas Wieckhorst ist Chefredakteur der Zeitschrift bauhandwerk.

Baubeteiligte (Auswahl)

Bauherr

Ringlokschuppen Osnabrück GmbH, www.cic-os.de

Architektur und Bauleitung

Kresings, Münster, Düsseldorf, www.kresings.com

Tragwerksplanung

Ing. Büro Fleddermann, Osnabrück

Sanierungsarbeiten

Signum Bautenschutz, Osnabrück,

Sandstrahl Schuch, Görlitz,

Malerarbeiten und WDVS

A.Dependehner Malerbetrieb, Osnabrück,

Holzbauarbeiten

Terhalle Holzbau, Ahaus-Ottenstein,

Herstellerindex (Auswahl)

Brettsperrholzelemente

Derix, Lotte, derix.de

Abdichtung

Remmers, Löningen, www.remmers.com

WDVS

Brillux, Münster, www.brillux.de

Innendämmung

Gutex, Waldshut-Tiengen, www.gutex.de

Dachdämmung und -dichtung

Paul Bauder, Stuttgart, www.bauder.de

Glasfalttüren

Solarlux, Melle, www.solarlux.com

Fassadenelemente

Schüco, Bielefeld, www.schueco.de