Wohn- und Geschäftshaus K5 in Ulm aus kerngedämmtem Dämmbeton

Die Oberfläche der im Kern gedämmten Dämmbetonwände in Sichtbetonqualität am Wohn- und Geschäftshaus K5 in der Ulmer Altstadt nach Plänen des Büros hochstrasser.architekten hat durch seinen Herstellungsprozess eine leicht raue und dadurch natürlich wirkende Anmutung.

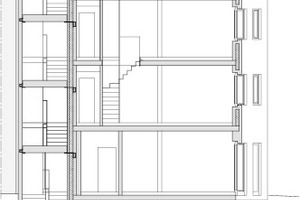

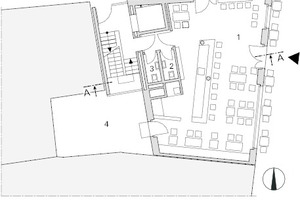

Bereits 2015 war das viergeschossige Wohn- und Geschäftshaus von hochstrasser.architekten in der Ulmer Altstadt, nahe dem so genannten Judenhof und in fußläufiger Entfernung zum Ulmer Münster, fertiggestellt worden. Dennoch ist das Projekt noch immer für die Fachwelt von Interesse, was nicht zuletzt an der Verwendung eines in Deutschland bislang eher seltenen Baumaterials, dem Dämmbeton, liegt. In diesem Fall ist dieser sowohl monolithisch als auch in einem mehrschichtigen Aufbau mit Kerndämmung verbaut.

„Monolithisch ist Dämmbeton hundert Prozent recyclingfähig. Zudem ist er als diffussionsoffenes Material sehr angenehm für das Raumklima“, begeistert sich Werner Rothenbacher, Leiter der Bauberatung bei Schwenk Zement, wo der Dämmbeton in einem Werk der Schwenk Beton Alb-Donau aus dem Glasschaumschotter der Schweizer Firma Misapor hergestellt wurde.

„In Ulm ist allerdings nur die Erdgeschosswand monolithisch. In den oberen Geschossen handelt es sich um einen zweischaligen Aufbau mit EPS-Kerndämmung.“ Die Firma Schwenk hatte sowohl im Vorfeld der Planung als auch während der Bauphase gemeinsam mit dem Architekten Adrian Hochstrasser sowie der ausführenden Firma Blautal GmbH und der Firma Misapor immer wieder nach idealen Lösungen der Herstellung und Weiterverarbeitung des Betons gesucht. Aber wie kam es überhaupt zu der Idee des Dämmbetons?

Besondere Haptik, warme Ausstrahlung

„Unser Entwurf und auch der Einsatz des Dämmbetons ist eine Reaktion auf die Umgebung des Grundstücks, den mittelalterlichen Stadtkern Ulms“, erläutert Architekt Hochstrasser. „Wir wollten das Thema der mittelalterlichen Stadt zeitgemäß interpretieren und haben dabei mit Reminiszenzen an das historische Umfeld gearbeitet. Dies zeigt sich beispielsweise am Spitzgiebel oder eben der leicht rauen Sichtbetonfassade mit seinen Lunkern und Poren.“

Das architektonische und stadtplanerische Ziel war, ein Gebäude zu schaffen, das sich zurücknimmt, eingliedert und dennoch selbstbewusst in Szene setzt. So entstand ein giebelständiges Haus, das sich allerdings bereits durch seine Geschossigkeit von der Umgebung abhebt, mit einer Cafébar-Nutzung im Erdgeschoss, Büroräumen im ersten und zweiten Obergeschoss sowie einer 145 m2 großen Maisonettewohnung in den oberen beiden Geschossen samt Dachterrasse und Blick auf das Münster. Das Grundstück, das bis zum Krieg bebaut war, hatte nach 1944 brachgelegen und als Pkw-Stellfläche gedient. Um den Block an dieser Stelle zu reparieren und auch die angrenzenden Straßen aufzuwerten, hatte die Stadt Ulm 2010 ein Bewerbungsverfahren zur Bebauung des Grundstücks ausgelobt, das das Büro hochstrasser.architekten für sich entscheiden konnte.

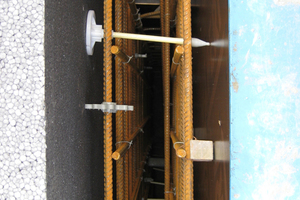

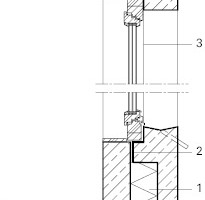

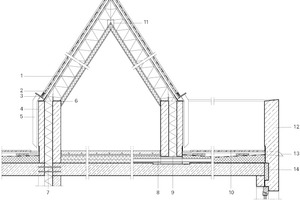

Entdeckt hatte Adrian Hochstrasser den Dämmbeton auf einer Reise in der Schweiz. Insbesondere die Haptik des Materials hatte es ihm angetan. Auf Grund des begrenzten Grundstücks von 100 m2 war relativ schnell klar, dass eine rein monolithische Ausführung des gewählten Glasschaumschotter-Leichtbetons nicht wirtschaftlich gewesen wäre. Die etwa 65 cm tiefen Außenwände hätten die verbleibende Wohnfläche zu stark reduziert. So entstand die Idee einer Konstruktion aus kerngedämmtem Dämmbeton in mehrschaliger Bauweise, die aber monolithisch gegossen wurde. Der Aufbau besteht aus einer inneren Tragschale mit 16 cm und einer zweilagigen Bewehrung, der diffussionsoffenen EPS-Dämmung (ebenfalls 16 cm) sowie der äußeren 12 cm dicken Schale mit einlagiger Bewehrung. Die Dämmplatten sind mit Nut und Feder ausgestattet und dadurch so gut miteinander verzahnt, dass sie sich nicht während des Betoniervorgangs zueinander verschieben können. „Zudem wurden die Dämmplatten mit Thermo-Glasfaserpins fixiert. Trotzdem war es sehr wichtig, beim Betonieren darauf zu achten, dass die Dämmung nicht zu einer Seite gedrückt wird“, erklärt Stefan Kast, Ingenieur in der verarbeitenden Firma Blautal GmbH, die das Projekt als Bauunternehmen betreut hat. „Beide Schalen mussten daher gleichzeitig betoniert werden, da ansonsten der einseitige Betondruck die Dämmung trotz der Pins auf die Seite gedrückt hätte.“

Materialoptimierung

Problematisch wurde es bei der Verarbeitung des Betons. Hier trafen verschiedene Schwierigkeiten aufeinander: So musste der Beton relativ steif eingebaut werden, da bei einer weicheren Konsistenz die Gefahr der Entmischung und des Aufschwimmens von Glasschaumschotter zu hoch gewesen wäre. Zudem hat der Leichtbeton, wie der Name bereits sagt, sehr wenig Eigengewicht. Dieses beträgt weniger als die Hälfte im Vergleich zu Normalbeton. Das geringe Gewicht in Verbindung mit der steifen Konsistenz machte den Einbau und das Verdichten des Betons sehr schwierig. Schließlich war im Erdgeschoss die Auflage an die Architekten herangetragen worden, die Wand habe auch dem Aufprall eines Lkw standzuhalten. Die dadurch erhöhte Bewehrung führte dazu, dass die Verteilung der Betonmasse zusätzlich erschwert wurde.

Durch die beschriebenen Umstände war es also notwendig, den aus der Schweiz gelieferten Glasschaumschotter im Transportbetonwerk an die Gegebenheiten anzupassen. In sehr enger Zusammenarbeit und optimalem Teamworking zwischen Architekten, ausführender Baufirma, dem Lieferanten des Glasschaumschotters und dem Betonhersteller wurde mit großer Offenheit und Experimentierfreude an dem auf das Projekt zugeschnittenen Dämmbeton gefeilt. „Die angefertigte Musterwand, die im Frühjahr hergestellt wurde, funktionierte sehr gut“, so Rothenbacher. „Schwierig wurde es bei der Ausführung der Erdgeschosswand, da die Bedingungen sehr speziell waren.“ Das größte Problem dabei waren die oben angeführten Schwierigkeiten des hohen Bewehrungsanteils in Verbindung mit den hohen Temperaturen und großen Aussparungen in den Außenwänden. Durch die Zusammensetzung des Betons gelangte wenig Rüttelenergie in den Beton und die Verteilung gelang nicht optimal.“ Der erste Versuch der Erdgeschosswand musste wieder abgerissen werden, da infolge der hohen Temperaturen und der steifen Konsistenz sich der Beton in der Schalung nicht verteilen ließ und viele Fehlstellen entstanden waren. Während die Probewand nämlich, wie beschrieben, im Frühjahr bei moderaten Temperaturen erstellt worden war, herrschten beim Bau der Erdgeschosswand hochsommerliche Hitze, die die Grundproblematik zusätzlich erschwerten.

Die Lösung war eine Kombination aus Innen- und Außenrüttler, die über Unwucht die Schalung in Schwingung versetzen. „Für uns ist die Variante der Außenrüttler für Wände in Sichtbetonqualität an sich immer die letzte Lösung“, so Bauingenieur Kast. „Der Beton reagiert sehr empfindlich und es sammelt sich schnell Wasser zwischen Schalung und Beton. Im Abbindeprozess wird der Beton an dieser Stelle dunkel. Da die Oberfläche aber durch die Poren und Lunker ohnehin sehr lebhaft ist, fallen die Verfärbungen nicht unangenehm auf.“ Im Gegenteil – Die Ausführung verstärkt die haptische Wirkung des Dämmbetons.

Der Architekt, dessen Büro in den ersten beiden Obergeschossen untergebracht ist, ist mit dem Ergebnis sehr zufrieden. „Das Raumklima ist perfekt, die Raumakustik passt und die Wände erreichen sehr gute Dämmwerte“ so Hochstrasser. „Mit einem U-Wert von 0,15 W/m²K hätten wir das Gebäude auch als Passivhaus zertifizieren lassen können. Wir haben uns aber dagegen entschieden, weil wir aus Komfortgründen konventionelle Haustechnik, beispielsweise eine Fußbodenheizung, einbauen lassen wollten.“

Das Dach wurde mit einem Holzdachstuhl als Kaltdach mit klassischer Hinterlüftung gefertigt und nicht als das ursprünglich geplante Betondach, durch das Lasten und Scherkräfte für den Dämmbeton zu hoch geworden wären. Nach einem längeren Abstimmungsprozess mit der Stadt zur Deckung des Daches wurde die Deckung schließlich mit einer eigens für das Projekt in Betonoptik beschieferten bituminösen Dachbahnen ausgeführt. Die Anschlüsse an die umgebenden Bauteile, wie zum Beispiel der Ortgangrinne wurden in Flüssigabdichtung mit derselben Einstreuung umgesetzt. Die Anmutung erinnert nun tatsächlich stark an Beton, das Gebäude wirkt homogen und monolithisch und folgt damit dem ursprünglichen Gesamtkonzept.

Zukunft des Dämmbetons

Die Schwierigkeit in diesem Projekt war, das in der Schweiz etablierte System auf die erhöhten Anforderungen in Deutschland anzupassen. Eine Fortsetzung genau dieses Aufbaus wird es in Deutschland vermutlich deshalb nicht geben, da die Firma Misapor zwar noch nach Deutschland liefert, ihren technischen Support aber eingestellt hat. „Wir haben bereits dreimal an ähnlichen Projekten mitgewirkt und jedes Mal gesagt, das machen wir nicht wieder, da das System nicht robust ist und uns die Gefahr von Verarbeitungsproblemen zu groß erschien“, erzählt Werner Rothenbacher. „Aber man sammelt immer wieder neue Erfahrungen und jetzt sind wir selbst dabei, einen sehr fließfähigen Infraleichtbeton mit guten Dämmwerten und besseren Verarbeitungseigenschaften zu entwickeln.“ Er hält den Baustoff für eine gute und wirtschaftliche Alternative in der Zukunft, weist aber darauf hin, dass die Voraussetzung, sprich ein Transportbetonwerk in einer Reichweite von maximal 20 km, gegeben sein muss, das genügend Lagerkapazität hat, um die zusätzlichen Ausgangsstoffe einlagern zu können.

AutorinDipl.-Ing. Nina Greve studierte Architektur in Braunschweig und Kassel. Heute lebt und arbeitet sie als freie Autorin in Lübeck (www.abteilung12.de) und ist unter anderem für die Zeitschriften DBZ, bauhandwerk und dach+holzbau tätig.

Baubeteiligte (Auswahl)

Bauherr Adrian Hochstrasser, Ulm

Architekten hochstrasser.architekten bda dwb, Adrian Hochstrasser, Ulm, https://hochstrasser.com

Mitarbeit: Stefanie Geywitz, Viktoria Kessler, Frank Scheer

Statik IB Kießling GmbH, Ulm

Bauarbeiten Blautal Bauunternehmen, Blaubeuren, https://blautalbau.de

Herstellerindex (Auswahl)

Glasschaumschotter Misapor, CH-Zizers, www.misapor.ch

Betonhersteller Schwenk Beton Alb-Donau, Ulm, www.schwenk.de

Kerndämmung swisspor, CH-Steinhausen, www.swisspor.ch

Dämmung Treppenhaus Deutsche Rockwool, Gladbeck, www.rockwool.de

Baudaten (Auswahl)

Gesamtbaukosten brutto 1,57 Mio. €

Endenergiebedarf nach EnEV 2009 28,49 kWh/m²a

Wärmebedarf PHPP/EnEV 2009 27,87 kWh/m²a

U-Wert Außenwand 0,15 W/m²K